CEL:

Uzyskanie wysokiej jakości produktu finalnego

Zwiększenie wydajności linii produkcyjnej

Odciążenie pracowników od wykonywania monotonnej i kontuzjogennej pracy

WYZWANIE:

Optymalne rozwiązanie dla paletyzowania worków oraz wiader z różnorodnymi produktami

Obniżenie kosztów związanych z zatrudnieniem

Firma CEDAT Sp. z o.o. z siedzibą w Gdańsku jest intensywnie rozwijającym się, całkowicie polskim, producentem najwyższej jakości gotowych zapraw chemii budowlanej pod wspólną marką CEKOL. Receptury, według których powstają wyroby CEKOL oparte są na wysokiej jakości surowcach oraz dodatkach. Stale rozszerzana oferta, nieustające inwestycje w rozwój technologiczny i maszynowy pozwalają sprostać ciągle rosnącym potrzebom wymagających klientów.

Historia firmy rozpoczęła się w 1991 roku od produkcji jednych z pierwszych na polskim rynku profesjonalnych zapraw klejących. Dopiero 2 lata później rozpoczęto produkcję Białej Masy Szpachlowej Cekol C-45, która w krótkim czasie stała się prawdziwym hitem rynkowym i zyskała ogromną popularność na rynku.

To właśnie od nazwy tego wyrobu, wygładzanie i wyrównywanie ścian zaczęto nazywać przymiotnikiem cekolowanie. Dzięki sukcesowi Cekol C-45, firma i marka Cekol mogła się rozwijać, wprowadzać nowy asortyment, udoskonalać produkcję. Obecnie Cekol ma w swojej ofercie ponad 40 różnego rodzaju produktów, stanowiących kompleksowe rozwiązanie dla budownictwa. Zaprawy klejowe, gładzie, tynki, gipsy szpachlowe, zaprawy murarskie, tynkarskie, wylewki i posadzki oraz grunty – wszystkie powstają na podstawie własnych receptur, opracowanych przez wysokiej klasy specjalistów oraz na bazie najlepszych surowców i dodatków.

W swojej działalności oraz w produkcji materiałów firma stawia na jakość i dokłada wszelkich starań, aby wyroby były niezawodne oraz zawsze kojarzyły się z gwarancją najwyższej próby. Produkty marki Cekol wytwarzane są w 4 nowoczesnych zakładach na terenie Polski: w Gdańsku – przy siedzibie firmy, Gołdapi, Stawigudzie oraz w Bełchatowie.

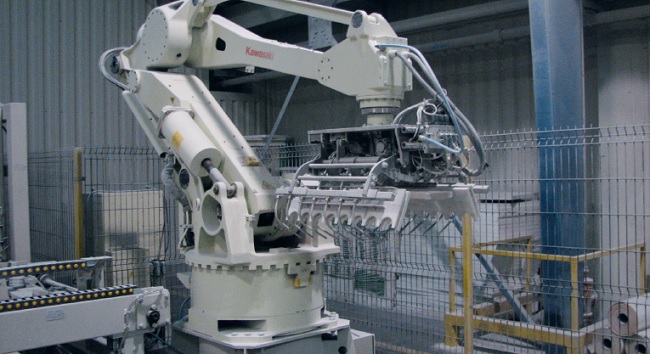

W związku z potrzebą obniżenia kosztów związanych z zatrudnieniem oraz z koniecznością uzyskania wysokiej jakości produktu finalnego, firma zdecydowała się na zakup robotów przemysłowych. Zakupiono łącznie pięć stanowisk, wyposażonych w roboty Kawasaki, by w każdym z zakładów Cekol znalazło się przynajmniej jedno. Zadaniem wybranego rozwiązania miało być paletyzowanie worków oraz wiader z różnorodnymi produktami marki Cekol. Za wdrożenie czterech z pięciu wspomnianych stanowisk odpowiedzialna jest firma RMA Sp. z o.o. Piąte zaimplementował RAFIZ.

Gdańsk, jako macierzysta lokalizacja, otrzymał pierwsze zrobotyzowane stanowiska do paletyzacji. Na jednym znajduje się robot ZD130S, paletyzujący worki o wadze 20 kg i 40 kg, wyposażony w chwytak widłowy – elementy wykonawcze stanowiska sterowane są za pomocą sterownika PLC. Drugie stanowisko służy do paletyzacji worków 5- i 10-kilogramowych. Rozwiązanie wykorzystane w tej aplikacji to robot Kawasaki FS30N z chwytakiem na podciśnienie, który dostarczyła firma Schmalz.

RMA Sp. z o.o., znając możliwości robotów Kawasaki, zdecydowała się zrezygnować ze sterownika PLC – wszystkie elementy wykonawcze sterowane są bezpośrednio z robota. Wykorzystano możliwość uruchamiania do pięciu programów w wątkach, działających równolegle z programem głównym. Wprowadzono również możliwość wybierania miejsca na palecie, od którego robot ma zacząć układać worki – numer worka na warstwie oraz numer warstwy. Poprawne stosowanie tej opcji pozwala na uzupełnienie niedokończonych palet. Firma Cedat Sp. z o.o. posiada duży wachlarz produktów, dlatego RMA Sp. z o.o. już na samym początku została postawiona przed trudnym zadaniem: każdy wyrób zachowuje się w inny sposób w worku, stąd konieczność zmiany ustawień robota w zależności od produktu. Przezbrojenia, jak i wybór miejsca, od którego robot ma zacząć układać worki oraz możliwość podglądu sygnałów wejściowych, realizowane są dzięki I/F panelowi na Teach Pendancie robota Kawasaki.

Rozwiązanie w Bełchatowie – wyposażone jest również w robota FS30N – nie różni się niczym od tego w Gdańsku, poza tym, że paletyzowane są worki o wadze tylko 5 kg. W tej lokalizacji wyzwaniem było przede wszystkim przygotowanie właściwych schematów układania worków na paletach – mimo to, RMA Sp. z o.o. uruchomiła stanowisko już po 4 dniach od dostawy sprzętu.

Kolejnym zakładem, w którym zaimplementowano roboty Kawasaki był ten zlokalizowany w miejscowości Stawiguda, gdzie Cedat produkuje materiały płynne, zamknięte w wiadrach – łączna waga jednostkowego paletyzowanego towaru waha się od 5 do 20 kg. Wymaganie postawione przed firmą RMA nie pozwalało na chwytanie wiader za wieczka ze względu na możliwość ich rozszczelnienia lub wręcz otwarcia w trakcie szybkich ruchów robota. Rozwiązaniem okazało się przenoszenie za pomocą trójpalczastego chwytaka Schunk, który można przezbroić, w zależności od produktu, na trzy średnice. Największym wyzwaniem w tym projekcie była konieczność układania – także za pomocą robota – papierowej przekładki pomiędzy warstwami wiader. Efekt osiągnięto dzięki dołożeniu opuszczanych ramion z przyssawkami zasilanymi eżektorem firmy PIAB. Ostatnia realizacja firm Cedat i RMA to stanowisko w Gołdapi. Aplikacja jest podobna do tych z Gdańska i Bełchatowa, ponieważ paletyzowane są worki o wadze 25 kg – przenosi je chwytak podciśnieniowy fimy Schmalz. Większa masa worka spowodowała konieczność zastosowania robota Kawasaki ZD50N oraz rezygnacji z eżektora i zastąpienia go pompą próżniową. Dodatkowym utrudnieniem był niewytwarzany w innych zakładach produkt – z tej racji należało przygotować dodatkowy chwytak z możliwością jego łatwego przezbrojenia.

Wszystkie zrobotyzowane stanowiska paletyzacyjne pozwoliły firmie Cedat Sp. z o.o. na zwiększenie wydajności linii produkcyjnej przy jednoczesnym zapewnieniu wysokiej jakości produktu finalnego. Ponadto zastosowane nowoczesne rozwiązania zwiększyły znacznie stabilność finansową firmy i pozwoliły na zmniejszenie kosztów związanych z zatrudnieniem pracowników.

Dzięki precyzji robotów Kawasaki bezpieczeństwo wykonywanych operacji wzrosło, a do obowiązków załogi pozostało jedynie należyte zasypywanie produktów oraz przygotowywanie palet do wysyłki. Warto dodać, że właściwe wykorzystanie aplikacji w robotach Kawasaki pod kątem programowania, pozwala zredukować koszty implementacji takich stanowisk poprzez rezygnację ze sterowników PLC do kontrolowania procesu, co czyni całą inwestycję jeszcze bardziej opłacalną.

Witold Kiciński - Dyrektor ds. produkcji, Cedat Sp. z o.o.

Tomasz Kołodziejski - Kierownik d/s Technicznych, Cedat Sp. z o.o.

Tomasz Piekarski - Robotyk, RMA Sp. z o.o.

Michał Żbikowski

Specjalista ds. robotów przemysłowych

tel: 58 554 09 15

e-mail: michal.zbikowski@astor.com.pl

Paweł Handzlik

Menedżer ds. robotyzacji

tel: 12 424 00 68

e-mail: pawel.handzlik@astor.com.pl