Jak zmodernizowano przemysłowe piece do wypieku pizzy, dzięki wykorzystaniu sterowników PLC+HMI ze zdalnym dostępem?

Kontakt w sprawie artykułu: Kamil Zajdel - 2022-01-24

Z tego artykułu dowiesz się m.in.:

- jakie mogą być wyzwania w modernizacji pieców do wypieku pizzy,

- jak zrealizowano modernizację systemów sterowania pieców w jednej z włoskich fabryk pizzy,

- jak zdalny dostęp do sterowników PLC ułatwia pracę automatykom z tej fabryki.

Poniżej opisany projekt dotyczy modernizacji przemysłowych pieców do wypieku pizzy w fabryce we włoskim mieście Massa.

Wyzwania w wypieku pizzy

Głównym zastosowaniem przemysłowych pieców jest wypiekanie dużej liczby pizz jednego rodzaju podczas jednego cyklu, jednak można je także wykorzystywać do pieczenia różnych rodzajów pizz naraz.

Aby było to możliwe, piece przemysłowe muszą umożliwiać regulację kilku poziomów temperatury równocześnie, przy pomocy regulatorów i układów sterowania.

Realizacja projektu systemów sterowania pieców do pizzy

W ramach projektu modernizacji zrealizowano następujące działania i funkcjonalności:

1. Zaktualizowano oprogramowanie, w celu zwiększenia funkcjonalności i elastyczności działania pieca, np. dodano możliwość tworzenia receptur. Umożliwiają one zapisywanie zestawów parametrów pieczenia, pomiędzy którymi operator pieca może przełączać się w zależności od wypiekanego rodzaju pizzy. Receptury można uruchomić w zależności od potrzeb.

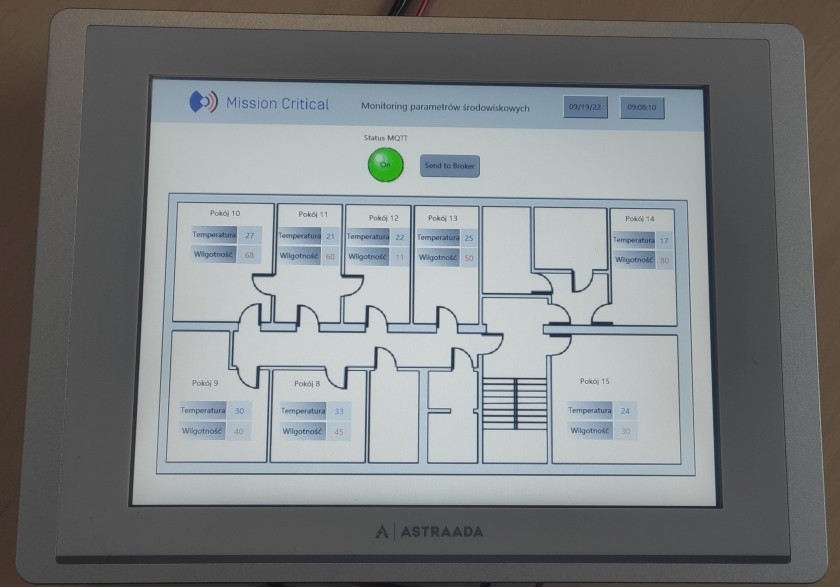

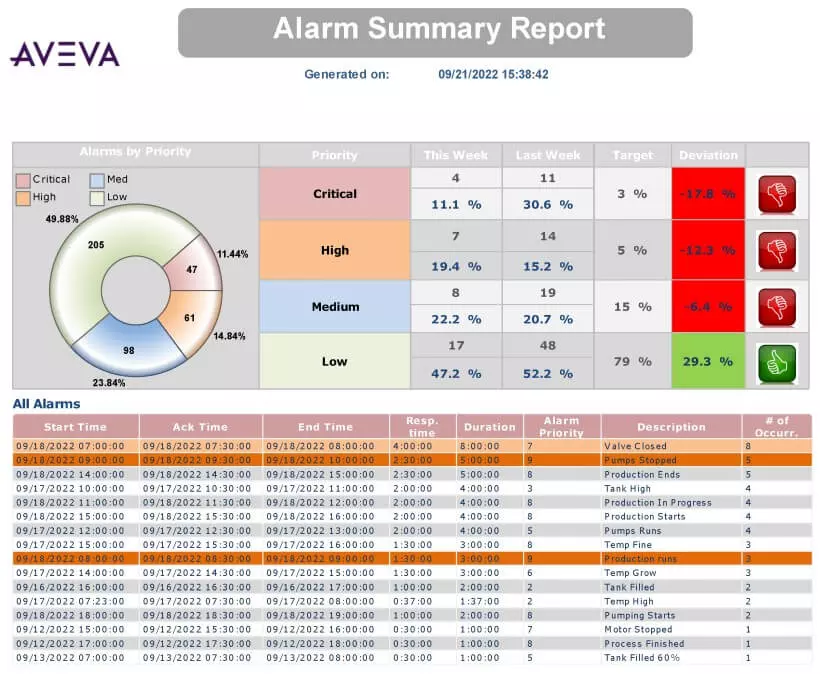

2. Zastosowano systemy sterowania oparte o sterowniki PLC z panelem HMI, które pozwalają na regulację temperatury w kilku punktach pieca. Funkcja logowania danych do plików CSV umożliwia wgląd do wartości temperatur podczas procesu nagrzewania. Dzięki temu producent pizzy może certyfikować produkcję.

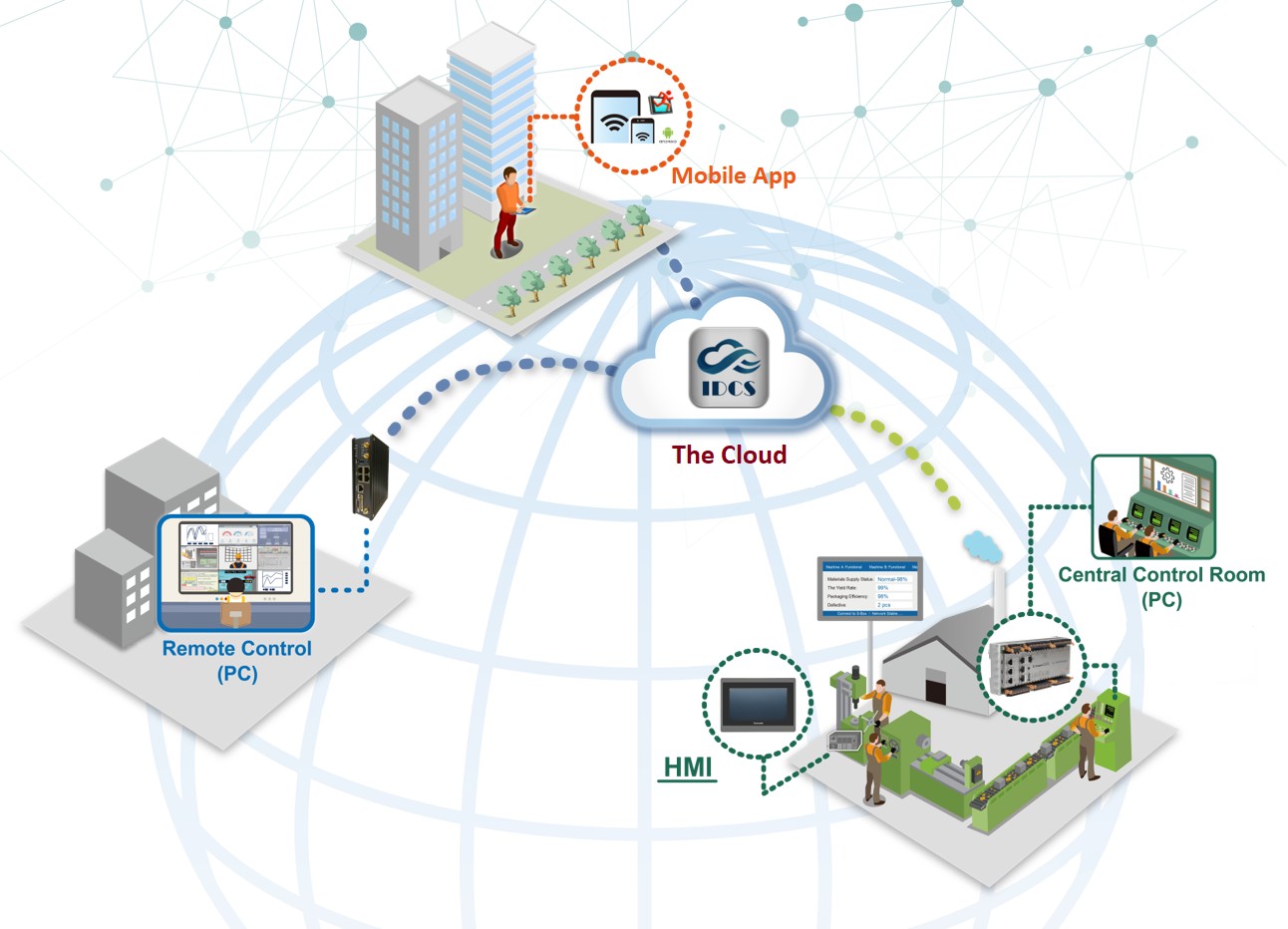

Dane dotyczące przebiegu zmian temperatury w piecach zapisywane są teraz w pamięci sterowników PLC+HMI. Protokoły Modbus TCP i RTU umożliwiają przesyłanie danych do zewnętrznej bazy danych, tj. systemu SCADA, w czasie rzeczywistym. Oprogramowanie WebMI ułatwia zdalne sterowanie piecem poprzez komunikację z ekranami operatorskimi sterownika PLC i pozwala sprawdzić, czy działania operatora są prawidłowe. Po wykryciu nieprawidłowości ze strony operatora nastąpi przełączenie sterowania na zdalne, wczytanie innej receptury oraz dalsza kontrola produkcji.

3. Zrealizowano komunikację systemu sterowania z systemem SCADA poprzez łącze Ethernet z protokołem Modbus TCP. Protokół Modbus RTU służy do sterowania układami I/O pieców i zmianami częstotliwości.

4. Dobrano takie sterowniki PLC+HMI, które mają szeroki zakres temperatur pracy, szczególnie dla wyższych wartości. Obudowa pieców do pizzy nagrzewa się mocno podczas wypieku. Zatem poszukiwano sterowników PLC z ekranami HMI, które mogą pracować w zakresie temperatur do aż +60oC, żeby można było je zamontować na obudowie pieców. Tak jest najwygodniej dla operatora – może on śledzić wszystkie parametry danego pieca na ekranie panelu HMI i zmieniać receptury posługując się klawiszami lub ekranem dotykowym tego panelu.

Powyższe wymogi spełniły sterowniki PLC+HMI od firmy Horner Automation, takie jak: XL6, EXL6e, XL7e, EXL10e , a także moduły I/O SmartMod.

Wykorzystano sterowniki PLC+HMI o różnych wielkościach ekranów dotykowych – od 6 do 10 cali – w zależności od stopnia zaawansowania wizualizacji i sterowania pieca.

Dobór układów I/O

Sterowniki PLC+HMI Horner zapewniały też elastyczność doboru układów I/O. Można było dobrać dokładnie taki zestaw sygnałów I/O, jaki był potrzebny w danym urządzeniu.

Dodatkowo, sterownik Horner XL7e posiada dwa porty Ethernet, tak samo jak sterownik EXL10e. Umożliwia to obsługę protokołów HTTP (Envision RV), FTP (Envision FX) oraz zdalnego dostępu z poziomu przeglądarki z HTML5, poprzez oprogramowanie WebMI.

Możliwości komunikacyjne sterowników PLC+HMI

Kolejną przydatną cechą sterowników PLC+HMI od Horner APG są ich funkcje komunikacyjne. Na przykład, wszystkie sterowniki EXL6e, XL7e, EXL10e mają porty RS-232 i RS-485 oraz sporą liczbę obsługiwanych protokołów.

Mają również porty USB oraz gamę modułów I/O z komunikacją szeregową po protokole Modbus RTU w modelu Master/Slave opartym na kodzie ASCII. Dzięki tym modułom można rozbudować ilość obsługiwanych sygnałów I/O w zależności od potrzeb.

Oprogramowanie do sterowników PLC+HMI

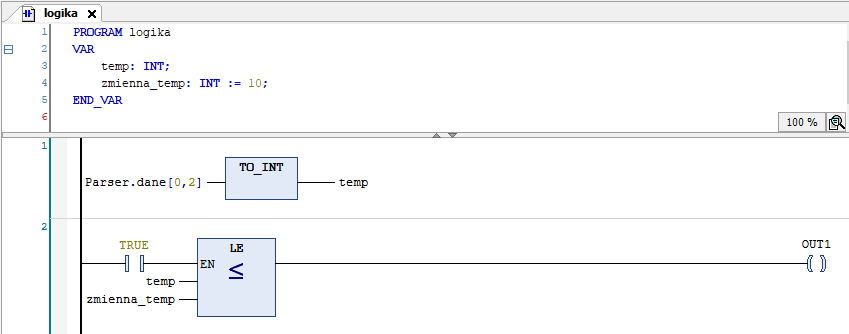

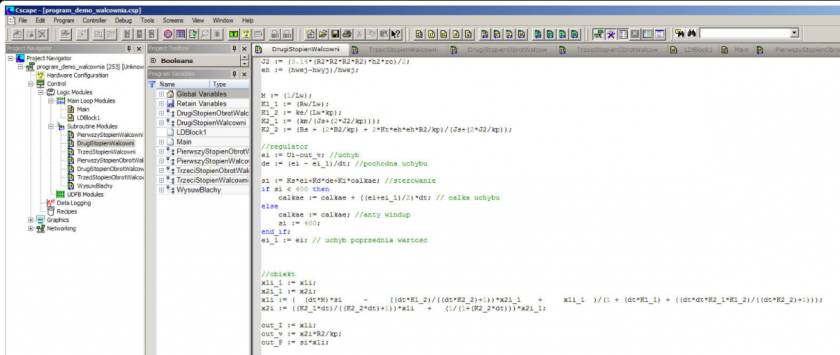

Projekt został zrealizowany przy pomocy oprogramowania Cscape, w języku Advanced Ladder. Oprogramowanie to służy do programowania oraz konfiguracji sterowników PLC Horner APG oraz tworzenia ekranów operatorskich na sterowniki z wbudowanym HMI.

„Mały gabaryt i szeroki wachlarz dostępnych konfiguracji I/O, bardzo łatwe programowanie całego systemu sterowania z użyciem jednego bezpłatnego narzędzia oraz pełna kompatybilność wszystkich serii dostarczanych urządzeń powodują, że po sterowniki PLC+HMI marki Horner APG sięgają ci klienci, którzy szukają produktów łatwych i szybkich we wdrożeniu. Takich klientów z roku na rok przybywa, o czym świadczą oficjalne raporty rynku PLC, pokazujące rosnący trend wykorzystania sterowników zintegrowanych w małych i średnich systemach automatyki” – mówi Piotr Adamczyk, menedżer produktów Horner APG w firmie ASTOR.

Powyższe działania pomogły znacząco podnieść poziom modernizacji parku maszynowego w tej fabryce pizzy. Klient zamierza w ten sam sposób modernizować kolejne piece, także przy wykorzystaniu systemów sterowania PLC+HMI firmy Horner.

Chcesz wiedzieć więcej o produktach Horner APG? Sprawdź naszą stronę

Chcesz dowiedzieć się więcej o programowaniu sterowników Horner? Sprawdź nasz bezpłatny kurs