Jak wykorzystać robota Kawasaki do kształtowania prefabrykowanych elementów 3D?

Kontakt w sprawie artykułu: Wojciech Trojniar - 2019-01-11

Z tego artykułu dowiesz się:

- Na czym polegał projekt parametrycznego pawilonu

- W jaki sposób został wykorzystany robot Kawasaki

- Jakie były kolejne kroki wykonania projektu

Wykorzystanie robotów przemysłowych w automatyzacji procesów bezpośredniego tworzenia elementów budowlanych zyskuje nowy wymiar. Zagadnienie to rozwija międzywydziałowe Koło Naukowe Imago – Sekcja Robotyki, działające w ramach Wydziałów Mechanicznego i Architektury Politechniki Krakowskiej.

W ostatniej dekadzie nastąpiło zainteresowanie zastosowaniem robotów do bezpośredniego kształtowania elementów architektonicznych, są to zazwyczaj prace badawcze lub wstępne. Prace te wskazują, że zastosowanie robotów w tym zakresie może być ciekawą technologią i jednocześnie alternatywą dla innych metod tworzenia elementów prefabrykowanych.

Szersze zastosowanie robotów w tym obszarze jest związane z rozwojem metod modelowania parametrycznego tzw. architektury parametrycznej, która ułatwia generowanie współrzędnych trajektorii narzędzia robota dla potrzeb kształtowania elementu prefabrykowanego.

W ramach prac powstała koncepcja zaprojektowania parametrycznego pawilonu, a następnie wykonania jego elementów rzeczywistych za pomocą robota przemysłowego. Koncepcja pawilonu miała swój początek w dyskusji o planie krakowskiego Starego Miasta, a także w miejskich układach urbanistycznych przypominających żywe tkanki.

Ostatecznie układ elementów w obiekcie oparto o algorytm diagramu Woronoja, a kształt rzutu pawilonu przypomina obrys murów miejskich Krakowa. Za podstawę do określenia przestrzennej formy posłużyła relaksacja grawitacyjna. Pierwsze pomysły nawiązywały do metod, jakie już na początku ubiegłego wieku stosował kataloński architekt Antonio Gaudi – współprojektant słynnej bazyliki Sagrada Familia w Barcelonie.

Przy pracy nad projektem samej konstrukcji zespół posłużył się narzędziami projektowania parametrycznego – forma przestrzenna została zdefiniowana za pomocą deterministycznego algorytmu przygotowanego w środowisku programowania graficznego Grasshopper w aplikacji CAD/ CAM Rhinoceros 3D.

W wyniku takiej operacji otrzymano dane określające trajektorię efektora robota przemysłowego.

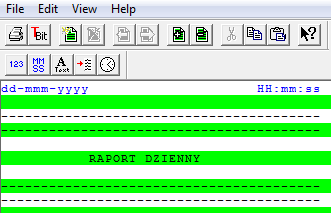

Zgodnie z paradygmatem file2factory, podczas całego procesu projektowego nie powstały żadne rysunki techniczne – wszystkie dane były przekazywane bezpośrednio pomiędzy aplikacjami, zarówno w celu przeprowadzenia symulacji wytrzymałościowych, stworzenia wizualizacji, jak i sterowania procesem kształtowania za pomocą robota przemysłowego.

Struktura pawilonu składa się ze 132 elementów, łączonych na zasadzie „zamka” w którym spotykają się 3 elementy w jednym miejscu, przypominając swojego rodzaju puzzle 3D.

Takie rozwiązanie nadaje większą sztywność, jednocześnie dzięki dużej multiplikacji wszystkich elementów, cały pawilon jest giętki i wytrzymały.

Cała ażurowa struktura wznosi się na 21 nogach, których umiejscowienie odpowiada lokalizacji historycznych baszt Krakowa. Materiałem konstrukcyjnym wykorzystanym do produkcji pawilonu jest spieniony polistyren parkingowy.

Konstrukcja liczy sobie 12 m długości i 7 m szerokości, jej wysokość to maksymalnie 3 metry. Jest to jedna z największych tego typu budowli na świecie oraz jedyna, w której zdecydowano o unikalności każdego z elementów.

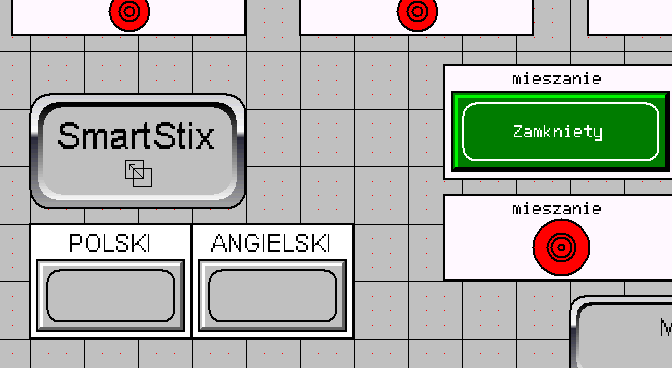

Do prefabrykacji eksperymentalnego pawilonu wykorzystano m.in. robota Kawasaki RS10L od firmy ASTOR z narzędziem typu HotWire (Rys. 5) umożliwiającym wycinanie elementów oraz opracowaną aplikację komputerową, do generowania trajektorii ruchu robota (w tym sterowanie położeniem, orientacją i prędkością narzędzia na podstawie danych z modelu parametrycznego).

Komunikacja ze sterownikiem robota opierała się o protokół TCP/IP z wykorzystaniem ustalonego słownika komend wraz z parametrami, w sposób stosowany w aplikacjach ROS Industrial (Robot Operating System – software to manufacturing).

Najpoważniejszym problemem w tej technologii jest odpowiedni dobór prędkości ruchu robota podczas wycinania, co ma bezpośredni wpływ na dokładność i powtarzalność wymiarowo-kształtową wycinanych elementów.

Można spodziewać się, że w nadchodzących latach poszukiwanie nowych sposobów tworzenia ciekawych i skomplikowanych form architektonicznych możliwych do szybkiego i automatycznego wykonania będzie cieszyć się rosnącym zainteresowaniem, a roboty przemysłowe wydają się być właściwym i uniwersalnym narzędziem tej technologii.

Autorzy artykułu: dr inż. Stanisław Krenich, Marta Noga, Teodor Michalski

Autorami projektu są: Mateusz Binkowski, Kazimierz Janusz, Mateusz Kaczmarczyk, Teodor Michalski, Marta Noga, Michał Sajdek, Paweł Sikorski, we współpracy z Pauliną Borkowską, Anną Kisiel, Karolem Wawrzkiewiczem, Wojciechem Wojasem i Ryszardem Trelą, pod opieką dr. inż. Stanisława Krenicha i dr. arch. Farida Nassery.

Autorzy składają podziękowanie sponsorom projektu, firmom: ASTOR, Robotrendy i Termoorganika.