Treści

Wieloetapowa automatyzacja końcówek linii produkcyjnych

Wieloetapowa automatyzacja końcówek linii produkcyjnych

Ostatnie etapy procesu produkcyjnego są często mniej widoczne, a zadania na nich realizowane, mniej eksponowane. Ich automatyzacja może jednak znacząco zwiększyć ogólną wydajność zakładu produkcyjnego. Oto jakie technologie w tym pomagają.

Zanim towar, który właśnie zjechał z linii produkcyjnej trafi do magazynu produktów gotowych, musi jeszcze przejść kilka etapów przygotowania. Etapy te mogą wydawać się nieco mniej istotne, jeśli chodzi o cały proces produkcji, niemniej jednak ich automatyzacja znacząco ten proces skraca, dodatkowo generując oszczędności, eliminując wąskie gardła między produkcją a magazynem i oszczędzając miejsca buforowe. Menedżerowie produkcji zaczynają coraz częściej dostrzegać, że automatyzacja końcówek linii produkcyjnych stanowi klucz do stworzenia nowoczesnej, wydajnej i odpornej na wyzwania Przemysłu 4.0 fabryki.

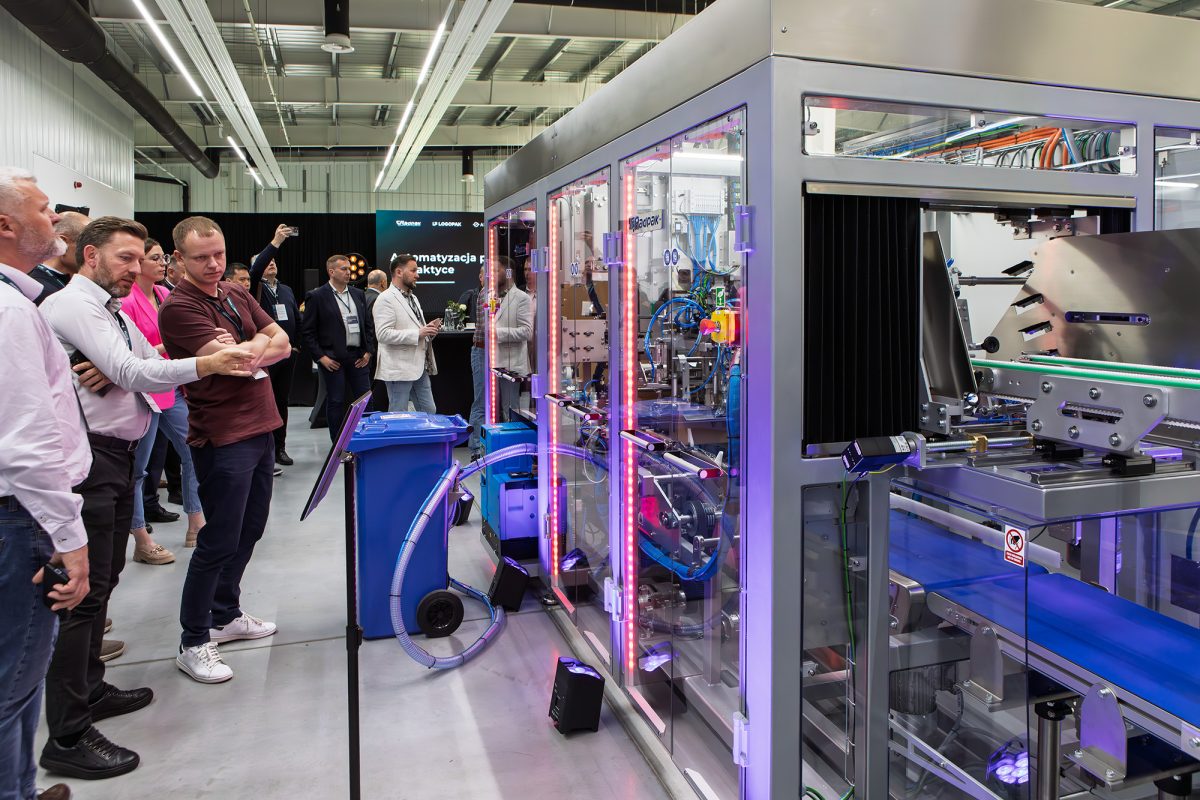

Rozmawiano o tym między innymi podczas spotkania branżowego „Automatyzacja produkcji w praktyce”, które odbyło się w siedzibie firmy Radpak we Włocławku. W wydarzeniu udział wzięli klienci, partnerzy technologiczni oraz eksperci z firm Radpak, ASTOR oraz LOGOPAK. Jakie więc rozwiązania automatyzują końcówki linii produkcyjnych i jakie korzyści przynosi ich wprowadzenie na każdym z etapów?

Pokazujemy, jak automatyzacja końcówek linii produkcyjnych przynosi liczne, wymierne korzyści w przemyśle, jak dzięki zautomatyzowanym rozwiązaniom proces produkcji staje się mniej zależny od ręcznej pracy, co przekłada się na znaczący wzrost wydajności i precyzji, jak dzięki automatyzacji można wyeliminować błędy ludzkie, podnosić jakość produktów oraz zmniejszać koszty reklamacji, a tym samym zwiększać satysfakcję klientów i poprawiać pozycję konkurencyjną firmy.

Etap 1: Pakowanie kartonów zbiorczych (Casepacker)

Po opuszczeniu głównej linii produkcyjnej, towar trafia do maszyny pakującej kartony zbiorcze, czyli tzw. casepackera. Tutaj produkty są szybko i automatycznie pakowane do kartonów zbiorczych. Casepaker w tej monotonnej i ciężkiej pracy wspiera ludzi i pozwala im na podejmowanie bardziej twórczych, mniej obciążających zadań. Uruchomienie casepackera przynosi wzrost wydajności i powtarzalności całego procesu. Co więcej, precyzyjne ułożenie produktów przez maszynę minimalizuje ryzyko uszkodzeń podczas dalszego transportu i magazynowania. Automatyzacja tego etapu eliminuje również błędy ludzkie, a systemy monitorujące dodatkowo zwiększają kontrolę jakości, ograniczając do zera ryzyko spakowania wadliwych zestawów. Dla przedsiębiorstwa oznacza to także oszczędność w obszarze kosztów pracy, ponieważ znacznie zmniejsza się potrzeba angażowania pracowników do powtarzalnych zadań. Dodatkową zaletą jest wszechstronność casepackera, który potrafi obsłużyć różne typy opakowań i łatwo integruje się z innymi systemami automatyki.

W SKRÓCIE:

Najważniejsze korzyści z zastosowania casepackera na linii produkcyjnej:

- Znaczne zwiększenie wydajności i szybkości pakowania produktów dzięki automatyzacji procesu formowania, napełniania i zamykania kartonów zbiorczych. Pakowanie maszynowe jest znacznie szybsze niż ręczne, co pozwala obsłużyć większą liczbę zamówień w krótszym czasie.

- Redukcja kosztów pracy poprzez ograniczenie zapotrzebowania na pracę ręczną, co jest szczególnie korzystne przy masowej produkcji. Automatyzacja obniża koszty zatrudnienia i zmniejsza ryzyko błędów ludzkich.

- Zachowanie spójności i wysokiej jakości opakowań, ponieważ casepackery pakują z precyzją i powtarzalnością, minimalizując uszkodzenia produktów podczas pakowania oraz błędy takie jak nieprawidłowe etykietowanie.

- Minimalizacja strat i odpadów materiałów opakowaniowych poprzez optymalne dozowanie folii, taśm czy kartonów, co obniża koszty materiałowe.

- Możliwość łatwej integracji z innymi maszynami i systemami na linii produkcyjnej, co pozwala na stworzenie kompleksowej, zautomatyzowanej linii pakującej poprawiającej logistykę i obniżającej koszty operacyjne.

- Elastyczność w obsłudze różnych typów i rozmiarów opakowań oraz produktów z różnych branż, jak spożywcza, kosmetyczna, chemiczna czy farmaceutyczna.

- Poprawę bezpieczeństwa i komfortu pracy pracowników przez ograniczenie monotonnych i pracochłonnych zadań.

Podsumowując, casepacker na linii produkcyjnej to rozwiązanie, które optymalizuje proces pakowania, zwiększa wydajność, redukuje koszty i poprawia jakość oraz estetykę opakowań.

Lub zapoznaj się także z innymi rozwiązaniami do kartonowania zbiorczego.

Detektory X-Ray

W dzisiejszej produkcji żywności, farmacji czy kosmetyków bezpieczeństwo i jakość są absolutnym priorytetem. Konsumenci oczekują produktów wolnych od zanieczyszczeń i w pełni zgodnych z normami. Detektory X-ray stają się niezastąpionym elementem kontroli jakości, łącząc ochronę zdrowia konsumenta z przewagą konkurencyjną dla producenta.

Technologia rentgenowska pozwala prześwietlać produkty i wykrywać ciała obce – metal, szkło, kamienie, kości, a nawet gęsty plastik. Co ważne, urządzenia te kontrolują także integralność produktu: poziom napełnienia, kompletność, kształt czy uszkodzenia opakowania. Dzięki temu pełnią rolę kompleksowego systemu inspekcji, a nie tylko detektora.

Logopak East oferuje zaawansowane rozwiązania. Każde urządzenie wyróżnia się wysoką czułością i elastycznością dopasowaną do konkretnej linii produkcyjnej.

Korzyści dla producentów są wymierne:

- eliminacja zanieczyszczeń i ochrona konsumentów,

- redukcja przestojów dzięki automatycznemu odrzutowi wadliwych produktów,

- spełnianie wymagań norm takich jak HACCP czy ISO 22000,

- ograniczenie ryzyka kosztownych wycofań z rynku,

Dobór odpowiedniego detektora zależy od rodzaju produktu, opakowania, wymagań linii oraz oczekiwanej czułości. Więcej na: Detektory X-Ray – Logopak East

Etap 2: Paletyzacja automatyczna (roboty paletyzujące)

Gdy produkty są już bezpiecznie zapakowane w kartony, trzeba je ułożyć na paletach. Tu doskonale sprawdzają się roboty paletyzujące, przejmując ciężką i powtarzalną pracę od ludzi. Dzięki robotom, proces układania na paletach staje się ciągły i niezawodny, ponieważ mogą one pracować 24 godziny na dobę, 7 dni w tygodniu, bez przerw. Ich wysoka precyzja i powtarzalność ruchów praktycznie eliminują straty materiałowe oraz ryzyko uszkodzeń podczas układania.

Z punktu widzenia bezpieczeństwa pracy, jest to ogromna zaleta – zwiększa się bezpieczeństwo pracowników, którzy nie są już narażeni na urazy związane z ciężką pracą fizyczną, co przekłada się na zmniejszenie absencji. Automatyzacja tego etapu skutkuje również skróceniem czasu realizacji zamówień, ponieważ palety są szybko formowane i przygotowywane do wysyłki. Całościowo, oznacza to oszczędność kosztów operacyjnych.

W SKRÓCIE:

Najważniejsze korzyści z paletyzacji z zastosowaniem celi EtE®flow:

- Zwiększenie wydajności procesu paletyzacji dzięki zrobotyzowanemu stanowisku wyposażonemu w robota Kawasaki i chwytak podciśnieniowy, które paletyzuje kartony szybko i efektywnie, bez przerw podczas wymiany palety.

- Oszczędność miejsca dzięki kompaktowej konstrukcji celi, która zajmuje mniej przestrzeni niż standardowe rozwiązania.

- Elastyczność i mobilność — cela nie musi być mocowana do podłogi, co pozwala na łatwe przenoszenie i szybką zmianę lokalizacji w zakładzie.

- Wysoki poziom bezpieczeństwa pracy, dzięki integracji z systemem bezpieczeństwa robotów Kawasaki, kurtynom świetlnym i wygrodzeniom, co minimalizuje ryzyko wypadków i kontuzji.

- Redukcja kosztów transportu i poprawa efektywności procesów produkcyjnych.

- Ciągłość pracy oraz minimalizację wpływu absencji pracowników dzięki automatyzacji paletyzacji.

- Możliwość rozbudowy systemu o dodatkowe elementy, takie jak przenośniki, owijarki czy automatyczne magazynki palet, co podnosi funkcjonalność i dostosowuje system do różnych potrzeb produkcyjnych.

- Intuicyjne sterowanie i wizualizacja za pomocą sterownika PLC Astraada One i paneli operatorskich Astraada HMI, ułatwiające obsługę i programowanie procesów paletyzacji.

- Zmniejszenie kosztów pracy i poprawa ergonomii — robot przejmuje monotonne i ciężkie zadania paletyzacji, co ogranicza obciążenie pracowników i problem niedoboru pracowników do tego typu prac.

Podsumowując, cela EtE®flow zapewnia wydajną, elastyczną, bezpieczną i oszczędną automatyczną paletyzację, która podnosi produktywność i jakość w procesie produkcyjnym.

Etap 3: Transport palet (np. roboty mobilne AMR)

Po utworzeniu palety, kolejnym wyzwaniem jest jej sprawny transport wewnątrz fabryki – do magazynu, innej linii produkcyjnej czy stacji roboczej. Tutaj z pomocą przychodzą roboty mobilne, takie jak AGILOX, które zapewniają zautomatyzowany transport wewnętrzny. Mogą one samodzielnie odbierać palety prosto z miejsca paletyzacji, transportując surowce, opakowania i gotowe produkty.

Ich kluczową cechą jest elastyczność – potrafią szybko zmieniać zadania, adaptować się do różnych procesów i są w pełni zintegrowane z systemami MES/ERP. Prowadzi to do redukcji kosztów poprzez zmniejszenie zaangażowania ludzi w powtarzalne i monotonne zadania transportowe. Roboty poruszają się autonomicznie, omijając przeszkody i ludzi, co znacząco poprawia bezpieczeństwo i optymalizację przestrzeni oraz ergonomię miejsca pracy. Dodatkowo, możliwość kontrolowania i śledzenia transportu, dzięki integracji robotów mobilnych z systemami informatycznymi zakładu, zapewnia pełną transparentność.

W SKRÓCIE:

Automatyczne roboty mobilne AGILOX w transporcie wewnątrzzakładowym oferują następujące kluczowe korzyści:

- Wszechstronna i elastyczna organizacja transportu dzięki wielokierunkowemu napędowi umożliwiającemu manewrowanie w ciasnych przestrzeniach i wąskich korytarzach, co optymalizuje wykorzystanie powierzchni magazynowej i produkcyjnej.

- Zdolność przewożenia ciężkich ładunków do 1500 kg na paletach lub w skrzyniach, zarówno otwartych, jak i zamkniętych, co zwiększa zakres zastosowań i efektywność transportu.

- Inteligentna technologia X-SWARM, pozwalająca na zdecentralizowane zarządzanie flotą robotów, dzięki czemu mogą się komunikować i współpracować w czasie rzeczywistym, minimalizując przestoje i zwiększając ciągłość operacji.

- Autonomia w nawigacji oraz zdolność omijania przeszkód, co podnosi bezpieczeństwo pracy i eliminuje konieczność ingerencji w infrastrukturę zakładu.

- Łatwa programowalność i szybka integracja z istniejącymi systemami, pozwalająca na skalowanie floty robotów zgodnie z aktualnymi potrzebami produkcyjnymi.

- Automatyzacja transportu wewnętrznego prowadząca do znacznej redukcji kosztów operacyjnych, uwolnienia zasobów ludzkich od monotonnych zadań oraz zwiększenia ogólnej efektywności i konkurencyjności przedsiębiorstwa.

- Możliwość bezpiecznej współpracy robotów z personelem dzięki zaawansowanym sensorom i systemom detekcji przeszkód.

Podsumowując, roboty mobilne AGILOX to skuteczne rozwiązanie do automatyzacji transportu wewnątrzzakładowego.

Wózki AGV czy roboty AMR? Przeczytaj artykuł i dowiedz się więcej!

>>> Czytaj!

Etap 4: Transport detali, półproduktów (przenośniki rolkowe, skrzyżowania łańcuchowe, systemy transportujące)

Oprócz robotów mobilnych, fabryki wykorzystują również przenośniki produkcyjne, takie jak przenośniki rolkowe czy systemy transportujące, aby zapewnić ciągły, szybki transport materiałów. Ich zastosowanie eliminuje przestoje i gwarantuje płynny przepływ surowców i produktów między różnymi operacjami. Automatyzacja tego etapu przynosi optymalizację kosztową, ponieważ mniej ręcznego transportu oznacza niższe koszty pracy i mniejsze ryzyko uszkodzenia towaru.

Podobnie jak w przypadku paletyzacji, poprawia się bezpieczeństwo pracy dzięki eliminacji ręcznego przenoszenia ciężarów. Modułowość i skalowalność systemów i przenośników EtE®flow sprawiają, że system można łatwo rozbudować i dostosować do zmieniających się potrzeb produkcji. Wprowadzenie automatyzacji na tym etapie przyczynia się również do redukcji błędów i wyższej jakości, przekształcając manualne zadania w przewidywalne procesy automatyczne.

W SKRÓCIE:

Najważniejsze korzyści z wykorzystania modułowych i skalowalnych systemów transportu wewnątrzzakładowego EtE®flow:

- Łatwe rozszerzanie i dostosowywanie systemu do rosnących potrzeb produkcyjnych czy magazynowych. Można zaczynać od prostych wdrożeń, a następnie etapowo rozbudowywać system o kolejne moduły i roboty, co daje elastyczność inwestycji.

- Szybkie uruchomienie transportu wewnętrznego i redukcja przestojów dzięki gotowym, standaryzowanym produktom i komponentom oraz sprawdzonym rozwiązaniom.

- Kompleksowe podejście End-to-End, obejmujące transport wewnątrzzakładowy, kompletację, pakowanie, paletyzację oraz integrację z systemami IT, co automatyzuje i usprawnia całe procesy intralogistyczne.

- Poprawa efektywności i płynności przepływu materiałów i produktów między różnymi obszarami zakładu, co skraca czas realizacji procesów i zwiększa wydajność produkcji.

- Optymalizacja kosztów poprzez unikanie zbędnej rozbudowy infrastruktury i maksymalne wykorzystanie dostępnej przestrzeni dzięki elastycznym rozwiązaniom transportowym, takim jak roboty mobilne i przenośniki.

- Wysoki poziom współpracy i wsparcia ze strony dostawcy rozwiązań na każdym etapie wdrożenia: od analizy wymagań, przez projektowanie, aż po serwis i rozwój, co zwiększa bezpieczeństwo inwestycji i jej efektywność.

Podsumowując, modułowe i skalowalne systemy transportu wewnątrzzakładowego EtE®flow zapewniają elastyczną rozbudowę, szybkie wdrożenie, kompleksową automatyzację procesów intralogistycznych oraz optymalizację kosztów przy pełnym wsparciu dostawcy.

Etap 5: Owijanie towaru na paletach (Owijarka automatyczna)

Ułożone produkty na paletach muszą być odpowiednio zabezpieczone przed wysyłką. W tym celu wykorzystuje się owijarkę automatyczną do palet. To urządzenie zapewnia szybkość i powtarzalność – każda paleta jest owijana dokładnie według standardu, bez konieczności interwencji operatora. Kluczową korzyścią jest bezpieczeństwo ładunku i pracowników. Stabilne, równomierne owijanie minimalizuje ryzyko przewrócenia się czy uszkodzenia palety w transporcie, a pracownik nie jest narażony na urazy związane z ręcznym owijaniem. Co istotne, automatyczna owijarka umożliwia oszczędność materiałów dzięki precyzyjnemu dozowaniu folii, co ogranicza zużycie i koszty eksploatacyjne. Ponadto, przyczynia się do redukcji kosztów pracy, ograniczając liczbę osób potrzebnych do obsługi tego procesu.

W SKRÓCIE:

Najważniejsze korzyści z wykorzystania owijarki automatycznej:

- Wydajność i oszczędność czasu: Automatyczne owijarki są znacznie szybsze niż ręczne metody owijania, pozwalając na owijanie większej liczby palet w krótszym czasie. To zwiększa przepustowość operacji i pozwala pracownikom skupić się na innych zadaniach.

- Jakość i stabilizacja ładunku: Automatyczne owijarki zapewniają równomierne i precyzyjne napięcie folii na całej powierzchni palety, co stabilizuje ładunek i minimalizuje ryzyko jego przesunięcia podczas transportu, chroniąc towary przed uszkodzeniami.

- Bezpieczeństwo pracy: Eliminacja ręcznego owijania zmniejsza ryzyko urazów kręgosłupa, zwichnięć i innych kontuzji związanych z ciężką pracą fizyczną. Maszyny poprawiają ergonomię i bezpieczeństwo pracy operatorów.

- Optymalizacja zużycia materiałów: Automatyzacja pozwala na precyzyjną kontrolę napięcia i ilości folii, co zmniejsza jej zużycie i generuje mniej odpadów, co przekłada się na oszczędności kosztów materiałowych.

- Kontrola i precyzja: Możliwość programowania parametrów owijania, takich jak liczba warstw folii czy jej napięcie, pozwala dostosować proces do specyfiki ładunku i zapewnić optymalne zabezpieczenie palet.

- Integracja z linią produkcyjną: Automatyczne owijarki mogą być łatwo integrowane z liniami paletyzacyjnymi, co pozwala na ciągłość pracy i zwiększenie ogólnej efektywności procesów produkcyjnych.

Podsumowując, automatyczne owijanie palet znacząco zwiększa efektywność i bezpieczeństwo operacji logistycznych

Etap 6: Etykietowanie (Etykieciarka automatyczna)

Ostatnim, lecz niezwykle ważnym etapem jest etykietowanie towarów, za które odpowiada etykieciarka automatyczna. Maszyna zapewnia wysoką precyzję i powtarzalność, minimalizując błędy etykietowania i gwarantując konsekwentną jakość oraz zgodność z wymogami prawnymi. Istotna jest także jej integracja z systemami produkcyjnymi, co umożliwia szybką aktualizację treści etykiet oraz import danych z systemów ERP, zapewniając spójność informacji. To również generuje redukcję kosztów robocizny, ponieważ mniej pracowników jest angażowanych do rutynowego etykietowania.

W SKRÓCIE:

Najważniejsze korzyści z wykorzystania automatycznej etykieciarki:

Automatyczne etykietowanie palet znacząco poprawia efektywność, dokładność, bezpieczeństwo i zgodność procesów produkcyjnych oraz logistycznych, przyczyniając się do optymalizacji kosztów i lepszej kontroli nad łańcuchem dostaw.

- Zwiększona wydajność i szybkość: Automatyczne systemy drukują i naklejają etykiety znacznie szybciej niż ręczne metody, co pozwala na efektywniejsze zarządzanie dużą liczbą palet i ciągłość procesu produkcyjnego.

- Redukcja błędów i wyższa precyzja: Automatyka minimalizuje ryzyko błędów ludzkich, takich jak nieprawidłowe umieszczenie etykiet czy błędne dane, co wpływa na poprawność identyfikacji i śledzenia palet w łańcuchu dostaw.

- Integracja z systemami ERP i WMS: Automatyczne etykietowanie może być powiązane z systemami zarządzania magazynem i produkcją, co umożliwia aktualizowanie zapasów w czasie rzeczywistym oraz lepszą kontrolę nad stanami magazynowymi.

- Spełnienie norm i zgodność z regulacjami: Systemy automatycznej aplikacji etykiet gwarantują poprawne oznaczenia zgodne ze standardami branżowymi (np. GS1), co pomaga uniknąć kar za niezgodne etykietowanie.

- Poprawa bezpieczeństwa pracy: Eliminacja ręcznego naklejania etykiet zmniejsza ryzyko wypadków i obciążeń fizycznych operatorów oraz poprawia ergonomię stanowiska pracy.

- Oszczędność materiałów i kosztów operacyjnych: Precyzyjne nakładanie folii i etykiet minimalizuje straty materiałowe i pozwala na lepsze planowanie zasobów.

- Lepsza identyfikowalność i śledzenie: Automatyczne systemy umożliwiają przypisanie unikalnych kodów kreskowych i numerów seryjnych, co ułatwia zarządzanie logistyką i śledzenie palet na każdym etapie dostawy

Podsumowując, automatyczne etykietowanie palet znacząco poprawia efektywność, dokładność, bezpieczeństwo i zgodność procesów produkcyjnych oraz logistycznych, przyczyniając się do optymalizacji kosztów i lepszej kontroli nad łańcuchem dostaw.

Dalsze inspiracje

Nowoczesne systemy pozwalają też na śledzenie produkcji w czasie rzeczywistym i dają możliwość predyktywnego zarządzania procesami, co usprawnia planowanie i adaptację do zmieniających się warunków. Wielką zaletą jest także łatwość rozbudowy automatycznych linii o kolejne moduły, co zapewnia skalowalność i elastyczność dostosowaną do potrzeb każdego przedsiębiorstwa.

Chcąc zobaczyć te innowacyjne technologie i maszyny w działaniu, zachęcamy do udziału w nadchodzących konferencjach, gdzie eksperci zaprezentują możliwości automatyzacji końcówek linii produkcyjnych oraz odpowiedzą na wszystkie pytania. To doskonała okazja, by poznać praktyczne aspekty wdrożenia automatyzacji i zdobyć cenną wiedzę, która pozwoli zwiększyć efektywność i konkurencyjność firmy.

Nie przegap szansy na rozwój i modernizację swojego zakładu – zobacz, jak automatyzacja może zmienić przyszłość produkcji! Zostaw swój adres e-mail, a wyślemy Ci informacje o najnowszych case studies i wydarzeniach poświęconych końcówkom linii produkcyjnych i nie tylko!