Możliwości komunikacyjne InTouch Machine Edition

Kontakt w sprawie artykułu: Arkadiusz Rodak - 2017-12-08

Z tego artykułu dowiesz się:

- Czym jest funkcja Tag Integration

- Co to jest protokół OPC/UA

- Przeczytasz o możliwości agregacji danych

Obecnie istnieje wiele sposobów komunikacji oprogramowania przemysłowego z urządzeniami generującymi dane oraz ich agregacji, a każdy automatyk, znajdzie metodę odpowiednią dla siebie.

Komunikacja bez ograniczeń

Lista wbudowanych driverów komunikacyjnych w oprogramowaniu InTouch ME jest bardzo długa, dzięki czemu może ono podjąć współpracę w jednej chwili z wieloma sterownikami od różnych producentów, komunikujących się z wykorzystaniem wielu różnych protokołów. To co ważne, Wonderware w wersji 2017 w środowisku InTouch ME, zniósł ograniczenia liczby jednocześnie wykorzystywanych driverów komunikacyjnych, dlatego jego funkcjonalność rozszerzyła możliwości zastosowania.

Zmienne wprost ze sterownika

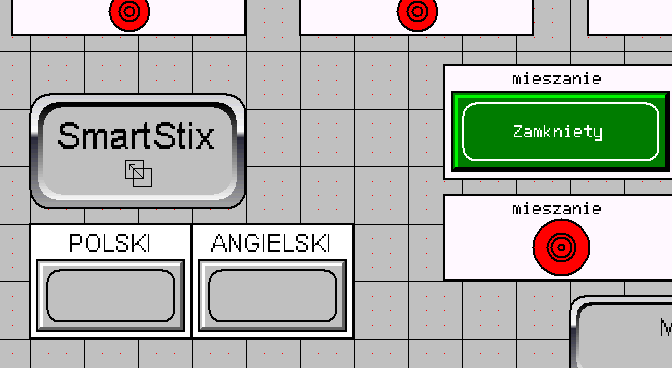

Ciekawą funkcjonalnością, zastosowaną dla wybranych sterowników jest funkcja Tag Integration. Działa ona m.in. dla sterowników takich jak: S7-1500 czy sterowników z oprogramowaniem Codesys np. Astraada One.

Korzystając z funkcjonalności Tag Integration, system jest w stanie dostać się do pamięci sterownika i w oparciu o jego konfigurację, zaimportować i samodzielnie utworzyć wskazane zmienne wprost w aplikacji InTouch Machine Edition. Dodatkowo system przeprowadzi podstawową (default-ową) konfigurację drivera komunikacyjnego potrzebnego do nawiązania komunikacji z danym typem sterownika, dzięki czemu jesteśmy w stanie bardzo szybko uruchomić wymianę danych pomiędzy swoją aplikacją, a sterownikiem PLC.

Kolejnym ciekawym przykładem możliwości komunikacyjnych środowiska jest dostępność programu komunikacyjnego do obsługi protokołu MQTT. Jest to bardzo prosty, lekki protokół transmisji danych, szczególnie wykorzystywany w projektowaniu aplikacji dla potrzeb przemysłowego Internetu rzeczy – IIoT (Industrial Internet of Things), bardzo mocno związanego z nową koncepcją czwartej rewolucji przemysłowej – Industry 4.0.

Klient/serwer OPC UA

Kolejnym aspektem, który należy zaznaczyć, jest fakt, że pojawienie się na rynku nowych rozwiązań komunikacji pomiędzy aplikacjami SCADA/ HMI, a urządzeniami zewnętrznymi, nie spowodowało odejścia od starszych, sprawdzonych metod takich jak np. protokół OPC. InTouch Machine Edition pozwala na zastosowanie tego protokołu zarówno w jego najbardziej popularnej odmianie OPC DA – gdzie system może pracować jako klient oraz jako serwer danych, ale także w jego nowej odmianie – OPC UA (Unified Architecture).

Wspomniany typ protokołu, dzięki uniezależnieniu go od środowiska Windows, daje użytkownikom bardzo ciekawe możliwości, m.in. odczytu danych wprost ze sterowników PLC, które mogą już mieć zaimplementowany bezpośrednio w sobie serwer OPC UA – takim przykładem może być sterownik RX3i od GE, który obsługę OPC UA Server ma wbudowaną w standardzie. Środowisko InTouch ME do wersji 2017 mogło pracować tylko jako klient OPC UA odczytując interesujące nas dane, natomiast od wersji 2017, nasz system może pełnić także rolę serwera danych OPC UA i udostępniać je na zewnątrz np. do innych aplikacji.

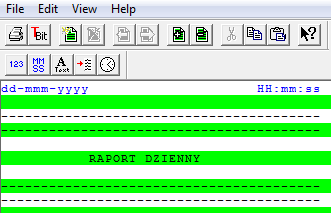

Agreguj dane do SQL

Wszystkie powyższe rozwiązania komunikacji, świetnie sprawdzą się w przemyśle i pozwolą na szybsze i prostsze gromadzenie danych z maszyn. Jednak warto zastanowić się nie tylko nad samą analizą, ale także nad agregacją tych informacji. InTouch ME posiada możliwość agregowania danych historycznych do specjalnie tworzonych plików lub do bazy danych SQL, a dodatkowo wspiera natywną komunikację ze środowiskiem Wonderware Historian.

Agregacja danych przemysłowych z wykorzystaniem Historiana może odbyć się na dwa sposoby: na lokalnym serwerze w firmie lub w chmurze – Wonderware Online, bez konieczności inwestycji w hardware. Szczególnie ciekawą możliwością jest właśnie składowanie danych w chmurze Wonderware’a, która może okazać się doskonałym narzędziem do przechowywania danych i ich analizy z każdego miejsca na świecie.