Kurs projektanta systemów HMI/SCADA cz.3 – Jak dopasować specyfikę wizualizacji HMI/SCADA do celu procesu i oceny wydajności procesu?

Kontakt w sprawie artykułu: Wojciech Pawełczyk - 2019-04-05

Z tego artykułu dowiesz się:

- Jak przeprowadzić ocenę działania wizualizacji

- Jakie są cele wydajnej wizualizacji

- Jak osiągnąć maksimum wydajności przez wizualizację

- Które elementy wpływają na wydajnosć wizualizacji

W poprzednim odcinku „Kursu projektanta systemów HMI/SCADA cz.2 – Tradycyjne i nowoczesne praktyki tworzenia wizualizacji HMI/SCADA” pokazaliśmy dwa przykłady projektowania wizualizacji oraz metody, które sprawdzają się najlepiej.

W trzecim odcinku skupiamy się na ocenie wizualizacji oraz projektowaniu z uwzględnieniem celu procesu.

Jako projektant powinieneś/powinnaś wiedzieć, do czego będzie służyła wizualizacja, którą projektujesz oraz jakie cele ma pełnić w procesie. Na tym etapie ważne jest zrozumienie operatorów, ale również kadry zarządzającej.

Ten artykuł jest częścią cyklu „Kurs projektanta systemów HMI/SCADA”

„Kurs projektanta systemów HMI/SCADA” przeznaczony jest zarówno dla początkujących w projektowaniu SCADA, jak również dla tych, którzy chcą poszerzyć swoją wiedzę w zakresie nowych technik projektowania.

Kurs składa się z 7 części, w których zostaną przedstawione i opisane nowoczesne techniki projektowania systemów HMI/SCADA. Każdy uczestnik kursu ma możliwość przećwiczenia w zadaniach kolejnych elementów projektowania wizualizacji.

Jeśli przeczytasz wszystkie artykuły, będziesz świetnie przygotowany/a do końcowego quizu, po którym otrzymasz certyfikat ukończenia.

„Kurs projektowania systemów HMI/SCADA” obejmuje następujące artykuły w formie poradników:

1. Jak efektywnie projektować wizualizacje?

2. Tradycyjne i nowoczesne praktyki tworzenia wizualizacji HMI/SCADA.

3. Jak dopasować specyfikę wizualizacji HMI/SCADA do celu procesu i oceny wydajności procesu?

4. Jak przedstawiać elementy dynamiczne oraz alarmy na wizualizacjach HMI/SCADA?

5. Jak zacząć projektowanie i tworzenie wydajnej wizualizacji zgodnie z dobrymi praktykami?

6. Jak przeprowadzić testy, kontrolę i utrzymanie nowej wizualizacji HMI/SCADA?

7. Jak dbać o rozwój i przyszłość systemów HMI/SCADA w przedsiębiorstwach?

Wizualizacja HMI/SCADA jest oknem operatora na nadzorowany proces, dlatego tak bardzo wpływa na jego efektywność. Jak maksymalnie wykorzystać to powiązanie, żeby osiągnąć jak najwięcej korzyści?

Najpierw zadaj sobie pytania:

Jaki proces projektujesz? Jaki cel zamierzasz osiągnąć? Jak sprawdzić, czy wizualizacja spełni założone cele? Odpowiedzią na ostatnie pytanie jest logiczny proces oceny wydajności wizualizacji.

Najbardziej miarodajna jest opinia operatorów, obserwacja ich działania, ale również kwestionariusze lub listy kontrolne.

Ocenę wizualizacji ułatwi Ci „Checklista: Spokojny dzień operatora”, którą otrzymałaś/eś na maila, jeśli zapisałaś/eś się na kurs. Formularz znajdziesz poniżej.

W wyniku oceny wizualizacji otrzymasz jeden z 5 stopni: A, B, C, D lub F. Ocena końcowa buduje się od ostatniego stopnia i zdobywanie kolejnych, wyższych. Każdy stopień uzyskuje się przez spełnienie określonych kryteriów:

- Stopień D – spełnienie kryterium 1, 2 oraz 3

- Stopień C – spełnienie kryterium 4

- Stopień B – spełnienie kryterium 5

- Stopień A – spełnienie kryterium 6

Stosuj metodę oceny wizualizacji nie tylko przy ocenie wizualizacji, która pracuje już w zakładzie, ale również w procesie projektowania, zanim wizualizacja trafi do użytku. – radzi Wojciech Pawełczyk, specjalista ds. Wonderware

W zakres kryteriów wchodzi: sposób projektowania wizualizacji, projekt konsoli operatorskiej, środowisko control room oraz praktyki zarządzania systemami HMI/SCADA.

Nie wszystkie te kryteria zastosują projektanci, ale ważne jest zestawienie całości, żeby dostrzec cele wprowadzania takich systemów.

Proces oceny:

D: Po spełnieniu następujących kryteriów, zostaje uzyskana ocena D.

Kryterium 1: Operatorzy z łatwością mogą śledzić proces w normalnych warunkach.

Elementy, które przeszkadzają w osiągnięciu tego celu to:

- niewystarczające dane o procesie,

- zawodność czujników lub ekranów,

- zakres pracy operatora wychodzi poza nadzorowanie procesu (operator ma inne obowiązki i zadania w zakresie swojej pracy),

- elementy rozpraszające operatora w nadzorowaniu, takie jak dzwoniące telefony lub konieczność prowadzenia dokumentacji.

Kryterium 2: Informacje o stanie procesu i instalacji są wystarczające, żeby operatorzy mogli bez problemu monitorować proces, nawet w sytuacjach alarmowych.

Kryterium 3: Podczas sytuacji alarmowych operatorzy mogą śledzić proces używając tylko wizualizacji – bez uciążliwej i rozpraszającej konieczności gromadzenia istotnych informacji z różnych ekranów, tabel błędów lub procedur.

Stopień D jest osiągnięty, gdy operatorzy zawsze otrzymują właściwą informację na czas do monitorowania warunków instalacji, bez względu na sytuację alarmową.

C: Po spełnieniu następujących kryteriów, zostaje uzyskana ocena C.

Celem na tym etapie jest dostarczenie przejrzystej, nie rozpraszającej wizualizacji, a w efekcie uzyskanie wysokiego poziomu Situational Awareness.

Kryterium 4: Podczas sytuacji alarmowej, liczba menedżerów, inżynierów i osób nadzorujących nie może przeszkadzać operatorowi w obsłudze ekranów, ani wprowadzać własnych zasad do procesu.

Poziom C jest osiągnięty, gdy podczas sytuacji krytycznych wszyscy istotni operatorzy i osoby nadzoru mogą dokładnie i niezawodnie ocenić stan oraz zachowanie instalacji w dostępnym czasie, bez rozpraszania lub blokowania sobie nawzajem dostępu do informacji.

B: Po spełnieniu następujących kryteriów, zostaje uzyskana ocena B.

Kryterium 5: Nie wymaga się od operatora innych działań, nie związanych z nadzorowaniem w sytuacjach alarmowych. Nie może być niczego, co zajmuje lub rozprasza operatora, gdy stan procesu wymaga jego uwagi. Najbardziej rozpraszające dla operatora są dzwoniące telefony.

Stopień B zostaje osiągnięty tylko w przypadku, gdy operatorzy nie mają innych obowiązków niż nadzorowanie procesu w czasie sytuacji alarmowych. Od operatorów nie powinno się wymagać zadań, które zdecydowanie przeszkadzają w skupieniu się na nadzorowanym procesie.

A: Po spełnieniu następujących kryteriów, zostaje uzyskana ocena A.

Kryterium 6: Wizualizacja musi spełnić wszystkie główne kryteria dotyczące: (odpowiedzi na pytania powinny być twierdzące)

- grafiki,

- nawigacji,

- obsługi sytuacji alarmowych,

- stanowiska pracy,

- control roomu i metod pracy.

Stopień A jest osiągnięty, gdy operator nadzoruje proces z taką samą łatwością w normalnych warunkach, jak w sytuacjach alarmowych, a środowisko jest pozbawione elementów rozpraszających i zadań dodatkowych.

W tym miejscu warto przeprowadzić kwestionariusz „Kryteria oceny wydajnej wizualizacji HMI / SCADA cz.1”, który znajdziesz na swojej skrzynce pocztowej. Formularz znajdziesz także niżej w tym artykule.

Kiedy możesz się spodziewać pliku Kryteria oceny wydajnej wizualizacji HMI / SCADA cz.2?

W szóstym artykule kursu: „Testowanie, kontrola i utrzymanie nowej wizualizacji HMI/SCADA”

Pamiętaj, że…

Nie jest wystarczające osiągnięcie najwyższego stopnia. Należy regularnie

sprawdzać, czy wizualizacja nadal spełnia wszystkie kryteria.

Kto lub co ma wpływ na wydajność wizualizowanego procesu?

Użytkownicy wizualizacji

Wizualizacja ma służyć głównie operatorom, dlatego powinna

być projektowana z uwzględnieniem ich potrzeb. Operatorzy korzystają z

wizualizacji ciągle, jako głównego narzędzia swojej pracy – nadzorowania procesu

produkcyjnego.

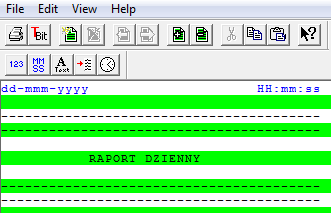

Wypracowany standard projektowania wizualizacji

Wszystkie ekrany wizualizacji powinny być projektowane według ściśle ustalonych zasad, tak aby były ze sobą zgodne i spójne. Dzięki temu kodowanie kolorów będzie jednoznaczne dla wszystkich operatorów, a nawigacja i obsługa ekranów – intuicyjna.

Taki dokument powinien zawierać zasady projektowania, wdrożenia, działania, monitorowania, modyfikacji i zmian. Każda osoba związana z systemami HMI/SCADA powinna mieć do niego dostęp. Dokument ten powinien być dostosowany do kontrolowanego procesu. Ustandaryzowane powinny zostać również: layout, hierarchia, kolory tła, linie, tekst, elementy procesu, wykresy oraz nawigacja.

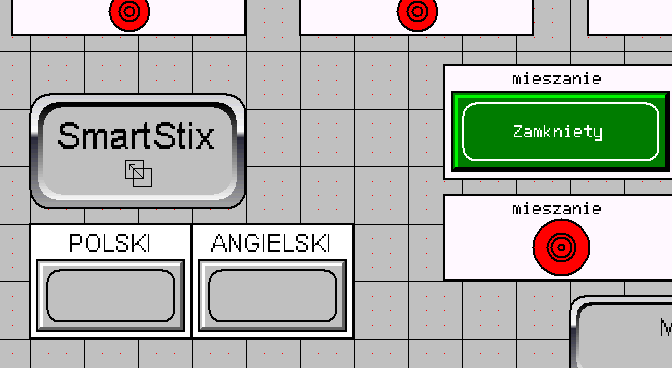

Obiekty i biblioteki elementów

Każdy przewodnik stylów powinien zawierać:

- opisy tekstowe i dokumentację,

- kod programu i dokumentację zachowania wszystkich obiektów,

- ustandaryzowane elementy wizualizacji, które nie powinny być modyfikowane indywidualnie na pojedynczych ekranach.

Wskazówka: Upewnij się, że zachowałeś/aś backup kodu.

Jakie są źródła wskaźników (nie)wydajnego HMI?

Właściwy sposób projektowania jest wypracowany w oparciu o:

- braki efektywności HMI ujawnione w trakcie użytkowania oraz dogłębnej analizy,

- wyniki badań akademickich,

- wyniki badań wykonywanych przez inne firmy np. z branży lotniczej lub IT,

- rozwój technologii i nowych możliwości systemów HMI/SCADA.

W oparciu o powyższe źródła zostały wypracowane zasady tworzenia wydajnego systemu HMI/SCADA.

3 zasady maksymalnie wydajnej wizualizacji HMI/SCADA:

PRZEJRZYSTOŚĆ:

- grafiki są czytelne i intuicyjnie rozumiane,

- grafiki jasno pokazują stan procesu i jego warunki,

- elementy graficzne użyte do sterowania procesem są łatwo rozróżnialne i konsekwentnie wdrażane,

- grafiki nie zawierają niepotrzebnych szczegółów,

- grafiki przekazują istotne informacje, nie tylko dane,

- informacje mają różną wagę – ich znaczenie jest uszeregowane,

- alarmy i powiadomienia o sytuacjach krytycznych są jasne, widoczne i rozróżnialne.

SPÓJNOŚĆ:

- funkcje grafik są ustandaryzowane, intuicyjne, bezpośrednie i wymagają minimum wykorzystania myszki lub klawiatury,

- wizualizacje HMI/SCADA są zaprojektowane w logiczny, hierarchiczny sposób, skierowany na jak najlepsze działanie.

DZIAŁANIE:

- elementy grafiki i sterowania muszą działać w sposób ciągły we wszystkich sytuacjach i ekranach,

- ważne działania z kluczowymi konsekwencjami muszą mieć mechanizmy potwierdzania, aby uniknąć błędnych aktywacji,

- zasady projektowania są przestrzegane w celu minimalizacji zmęczenia użytkowników wizualizacji.

Celem jest dostarczenie operatorom informacji, której potrzebują w jasnej i intuicyjnej postaci oraz w sposób minimalizujący prawdopodobieństwo popełnienia błędu.

3 zasady projektowania wizualizacji minimalizujących popełnienie błędu przez operatora:

1.Uwagę operatora przyciągają tylko informacje najważniejsze dla procesu.

2. Dezorientacja i błędy są eliminowane przez projektowanie spójnych, czytelnych, intuicyjnych wizualizacji o prawidłowym działaniu.

3. Czas reakcji jest zoptymalizowany przez dostarczenie operatorom potrzebnych informacji w prosty, logiczny sposób.

Zaprojektowanie wizualizacji wymaga gruntownego zrozumienia procesu i niezbędnych akcji operatora w nadzorowaniu go w zależności od różnych scenariuszy.

Jako projektant wizualizacji zaangażuj inżynierów procesu, nadzorowania i działania oraz operatorów, żeby zdobyć informacje niezbędne do zaprojektowania wizualizacji.

Cele i

działanie procesu powinny być uzależnione od następujących czynników:

- bezpieczeństwo,

- tempo produkcji,

- wydajność,

- czas działania,

- stan sprzętu i maszyn,

- środowisko (np. kontrola emisji gazów),

- kosztów produkcji,

- niezawodności.

Wraz z celami i założeniami należy udokumentować powyższe czynniki. Wizualizacja powinna odzwierciedlać cele produkcji.

Najczęstsze tryby działania procesu produkcyjnego i ich wpływ na zawartość wizualizacji:

Cele procesu będą się różniły w zależności od aktualnego trybu procesu. Każdy z trybów musi być ściśle zdefiniowany. Oto najczęstsze z nich:

- uruchomienie,

- działanie standardowe,

- działanie w częściowym tempie produkcji,

- wyłączenie,

- wytwarzanie produktów alternatywnych,

- wykorzystanie surowców alternatywnych,

- spodziewane sytuacje krytyczne,

- aktywacja systemów bezpieczeństwa wyłączania.

Dla każdego trybu działania określ specyficzne cele działania, bo właśnie od nich będzie zależało, jak zaprojektujesz wizualizację.

Analiza zadań

Analiza zadań w kontekście projektowania wizualizacji HMI/SCADA jest bardzo ważna, ale nie musi być skomplikowana. Wymaga od Ciebie jedynie przemyślenia scenariuszy procesu i odpowiedzenia sobie na kilka kluczowych pytań.

Po zidentyfikowaniu celów i zmiennych występujących w procesie, określ niezbędne

zadania operatorów w celu uzyskania efektywnego monitorowania. Główne zadania

to:

- nastawa sterownika i manipulacja trybem,

- cyfrowa, punktowa manipulacja (on-off) – pompy, przełączenie,

- aktywacja i monitoring zaawansowanych systemów sterowania

- obserwacja wskaźników i parametrów procesu,

- skierowanie zewnętrznych operatorów do wykonywania zadań niezautomatyzowanych,

- integracja planowania celów i zmian z codzienną produkcją,

- rozwiązywanie problemów,

- działanie w sytuacjach krytycznych.

Przećwicz wiedzę w praktyce

Zadanie: Przeprowadź ocenę zaprojektowanej przez Ciebie wizualizacji zgodnie z procesem opisanym powyżej oraz checklistami. Na podstawie oceny wprowadź poprawki, a następnie jeszcze raz sprawdź wszystkie wyróżniki w procesie oceny. Poproś operatora o wypełnienie checklisty – „Spokojny dzień operatora”.

Jeśli dopiero uczysz się projektować wizualizację, sprawdź, jak dużo już umiesz. Zaprojektuj prostą wizualizację i spróbuj przeprowadzić jej ocenę. Poproś znajomego/znajomą o przetestowanie wizualizacji, a następnie przeprowadź test w formie checklisty „Spokojny dzień operatora”.

Jaki procent odpowiedzi „TAK” uzyskałaś/eś? Napisz w komentarzu.

Autor: Ewelina Szędzioł

W kolejnym artykule z cyklu „Kurs projektanta systemów HMI/SCADA”: Jak pokazywać elementy dynamiczne oraz alarmy na wizualizacjach?

- jak przedstawiać alarmy na wizualizacji HMI/SCADA,

- zróżnicowanie i priorytety alarmów,

- zalety i wady różnych metod przedstawiania alarmów,

- czym jest Situational Awareness,

- jak wprowadzać elementy dynamiczne nadzorowanego procesu na wizualizacjach.

Inspiracją i źródłem do powstania „Kursu projektanta systemów HMI/SCADA” są:

- „The High Performance HMI Handbook” – Bill Hollifield, Dana Oliver, Ian Nimmo, Eddie Habibi.

- „Wonderware design guidelines” – materiały Wonderware

- „InTouch Demo conception document” – materiały Wonderware

- Situational Awareness – materiały AVEVA https://sw.aveva.com/monitor-and-control/industrial-information-management/situational-awareness