KIS.MiR – rozmowa człowieka z mobilnymi robotami przemysłowymi

Kontakt w sprawie artykułu: Damian Fryska - 2023-06-28

Z tego artykułu dowiesz się:

- czym jest platforma KIS.ME i do czego służy,

- jak zintegrować roboty mobilne MiR ze środowiskiem KIS.ME,

- jakie są zalety tego rozwiązania.

Wprowadzenie

Procesy intralogistyczne, takie jak transport wewnątrzzakładowy i obsługa stanowisk produkcyjnych stanowią jedne z kluczowych elementów decydujących o efektywności produkcji. Stawianych jest im obecnie coraz więcej wymagań, szczególnie w kontekście elastycznych systemów produkcyjnych. Determinuje to konieczność zmiany konwencjonalnych systemów transportowych operujących na wyznaczonych trasach i odcinakach na autonomiczne roboty mobilne, których trajektorię pracy można definiować w sposób elastyczny.

Rzeczywiście, roboty mobilne pozwalają zoptymalizować przepływ materiałów i gotowych wyrobów na praktycznie dowolnie zdefiniowanych trasach, rozpoczynając od magazynów surowców poprzez supermarkety aż do magazynów gotowych wyrobów. Jednym ze znakomitych rozwiązań w zakresie elastycznych systemów transportowych jest zastosowanie autonomicznych robotów mobilnych MiR (ang. mobile industrial robots).

Rodzina MiR obejmuje cztery różne jednostki zapewniające możliwość transportu o masie do 1350 kg. Roboty MiR można również wyposażyć w szereg dodatkowych modułów wspomagających, zwiększając dodatkowo bezpieczeństwo i efektywność intralogistyki.

Mobile Industrial Robots (MiR) to innowacyjna firma, która rewolucjonizuje branżę, wprowadzając roboty mobilne do środowisk produkcyjnych i logistycznych. Od momentu powstania MiR zyskał uznanie jako lider w dziedzinie automatyzacji logistyki wewnątrzzakładowej. Misją firmy jest dostarczanie elastycznych, przyjaznych dla użytkownika i bezpiecznych rozwiązań robotycznych, które pomagają firmom zwiększyć produktywność i zoptymalizować procesy logistyczne.

Jednym z flagowych produktów MiR jest seria robotów mobilnych zdolnych do transportu ładunków o różnych rozmiarach i wadze. Te autonomiczne roboty są wyposażone w zaawansowane systemy nawigacji, w tym skanery laserowe i kamery, co pozwala im bezpiecznie poruszać się po fabrykach i magazynach. Dzięki swojej inteligencji i zdolnościom adaptacyjnym roboty MiR mogą omijać przeszkody, unikać kolizji i efektywnie planować swoje trasy.

Firma Mobile Industrial Robots zdobyła zaufanie wielu klientów na całym świecie. Ich rozwiązania są stosowane w różnych branżach, takich jak motoryzacja, elektronika, farmaceutyka i żywność. Firma oferuje również szereg dodatkowych modułów i akcesoriów, które pozwalają klientom dostosować roboty do ich indywidualnych potrzeb.

Jedną z głównych zalet mobilnych robotów przemysłowych jest ich łatwość obsługi. Roboty MiR są łatwe w programowaniu i konfiguracji, umożliwiając pracownikom szybkie wdrażanie nowych zadań bez konieczności posiadania specjalistycznej wiedzy technicznej. Ponadto MiR zapewnia wsparcie techniczne i szkolenia, aby pomóc klientom w pełni wykorzystać potencjał swoich rozwiązań.

Jedną z kluczowych zalet platformy MiR jest możliwość komunikacji z robotami za pomocą interfejsu programistycznego REST API. Stanowi on zestaw reguł, pozwalający na łączenie programów sterujących MiR z zewnętrznym oprogramowaniem. Pomimo niekwestionowalnej użyteczności takiego rozwiązania, jego praktyczne zastosowanie wymaga dodatkowych implementacji programistycznych, których kluczowym elementem jest intuicyjny interfejs człowiek – maszyna HMI (ang. human machine interface).

W konwencjonalnym podejściu HMI realizowane jest to za pomocą dedykowanych paneli operatorskich lub komputerów wyposażonych w odpowiednie interfejsy komunikacyjne. Takie rozwiązanie generuje zazwyczaj znaczące koszty związane z integracją i utrzymaniem odpowiedniej infrastruktury, jak również wymaga odpowiednich szkoleń kadry operatorskiej. Dodatkowo, użycie HMI wrażliwego pod względem mechanicznym i środowiskowym (nadmierne zapylanie, wilgotność, itd.) może być po prostu nierealizowalne.

Przedmiotem niniejszej publikacji jest przedstawienie alternatywnego rozwiązania, bazującego na narzędziach przemysłowego Internetu rzeczy – IIoT (ang. industrial Internet of things). Jednym ze znakomitych rozwiązań w zakresie IIoT jest zastosowanie środowiska o nazwie KIS.ME (ang. Keep It Simple.Manage Everything). Umożliwia ono realizację cyfryzacji istniejących lub nowopowstałych procesów technologicznych, integrując w prosty i intuicyjny sposób pracę maszyn i ludzi.

KIS.ME – to co jest i do czego służy?

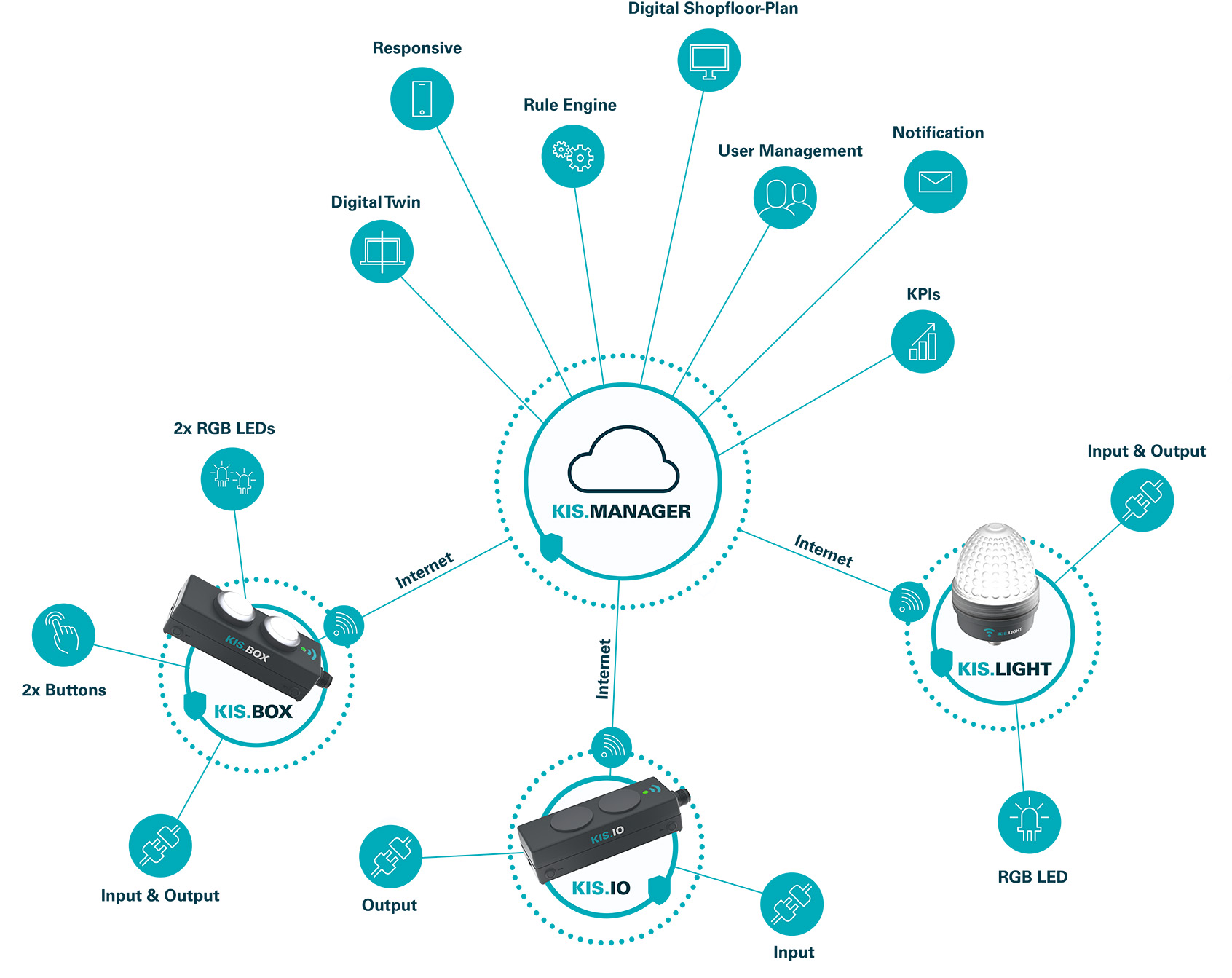

KIS.ME (rys. 2) składa się z dwóch optymalnie zintegrowanych warstw:

- sprzętowej: KIS.BOX – dwuprzyciskowe urządzenie kontrolne, KIS.LIGHT – lampa sygnalizacyjna, KIS.IO moduł komunikacji cyfrowej (rys. 3),

- programowej: KIS.MANAGER portal webowy zintegrowany z platformą chmurową pozwalającą składować, przetwarzać i analizować dane zebrane z warstwy sprzętowej (rys. 4).

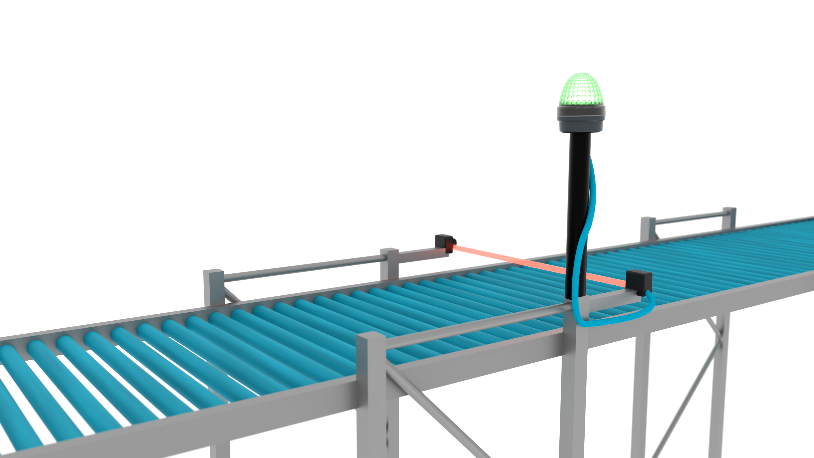

Wszystkie urządzenia wchodzące w skład warstwy sprzętowej komunikują się za pomocą Wi-Fi i posiadają wejścia oraz wyjścia cyfrowe. Ich podłączenie odbywa się za pomocą 8-pinowych złączy M12, dzięki czemu możliwa jest ich integracja z szeroką gamą urządzeń wykonawczych i czujników (rys. 3). Dodatkowo, KIS.BOX i KIS.LIGHT dają możliwość wizualizacji świetlnej w gamie ośmiu standardowych kolorów.

Implementacja logiki biznesowej związanej z projektowanym systemem możliwa jest za pomocą edytora reguł JEŻELI-TO (ang. rule engine, rys. 4), wiążących ze sobą zachowanie poszczególnych elementów warstwy sprzętowej. Samo projektowanie reguł realizuje się w środowisku KIS.MANGER, które dodatkowo dostarcza możliwość reprezentacji urządzeń warstwy sprzętowej za pomocą ich cyfrowych bliźniaków. Jak pokazano na rys. 4, ich wizualizacja może być także zintegrowana z planem funkcjonalnym procesu. Środowisko umożliwia również definiowanie, obliczanie i wizualizację kluczowych wskaźników efektywności procesu – KPIs (ang. key performance indicators), stanowiących podstawę optymalizacji jego funkcjonowania (rys. 4). Kluczową funkcjonalnością KIS.ME jest obsługa komunikacji w ramach interfejsu programistycznego REST API, który nazywa się KIS.API.

KIS.MiR: integracja na linii człowiek – maszyna

Proponowane rozwiązanie integruje roboty MiR i środowisko KIS.ME tworząc platformę umożliwiającą łatwą komunikację na linii człowiek – maszyna. W dalszej części publikacji powyższe rozwiązanie będzie nosiło nazwę KIS.MiR. KIS.MiR stanowi w pełni funkcjonalne narzędzie Przemysłu 4.0, integrując pracę ludzi i maszyn w inteligentny sposób, przy jednoczesnej możliwości monitorowania i optymalizacji całego obsługiwanego procesu.

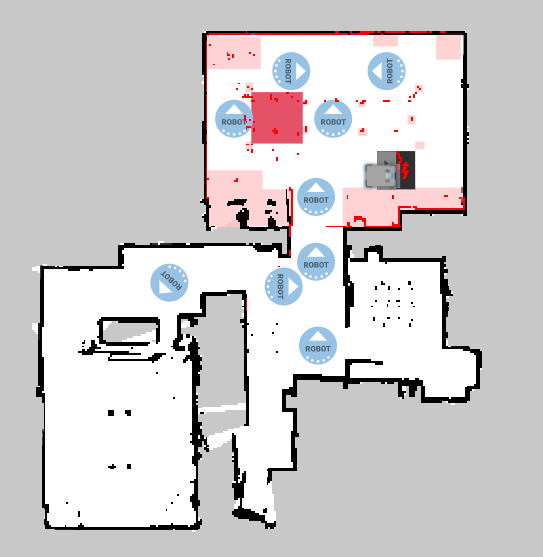

Platforma zintegrowana z robotami MiR umożliwia mapowanie terenu, w jakim poruszać będzie się robot, oraz oznaczania na nim dedykowanych punktów, którymi mogą być, np. gniazda montażowe i transportowe. Przykładową mapę terenu z naniesionymi punktami przedstawia rys. 5.

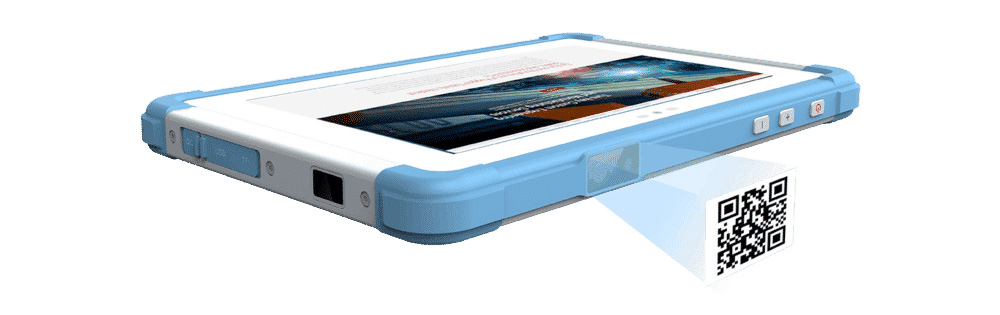

Każdy z naniesionych punktów ma unikatowy identyfikator programowy, który poprzez zastosowanie odpowiedniej komendy REST API środowiska MiR może skierować robota do dedykowanego punktu. Taka strategia umożliwia zdalne sterowanie robotem za pomocą dedykowanego urządzenia HMI, np. komputera, tabletu lub telefonu komórkowego. Niestety są to urządzenia wrażliwe pod względem mechanicznym i środowiskowym (nadmierne zapylanie, wilgotność, itd.), co ogranicza ich praktyczne zastosowanie. Ponadto obsługa dedykowanego oprogramowania, wymaga zazwyczaj odpowiedniego szkolenia operatorów. W celu przezwyciężenia powyższych trudności proponuje się zastosowanie HMI w postaci KIS.BOXa przedstawionego na rys. 6, który posiada dwa przyciski monostabilne. Dodatkowo możliwe jest (rule engine) oprogramowanie świecenia przycisków w różnych kolorach, zależnie od ustalonego stanu logiki biznesowej.

W celach ilustracyjnych, rozważmy proste zadanie transportowe, które polega na kierowaniu robota do określonego punktu za pomocą KIS.BOXa. Dla łatwej identyfikacji zadań transportowych, każdy z punktów na mapie oznaczony został unikatowym kolorem. Dodatkowo wprowadza się następująca definicję przycisków KIS.BOXa: B1 – przycisk 1 (znajdujący się najbliżej złącza M12 na rys. 6), B2 – przycisk 2. Dla tak zdefiniowanego środowiska, zaproponowano następującą procedurę operacyjną KIS.MiR:

- Wybór zadania transportowego za pomocą B1, tzn. naciskanie B1 powoduje cykliczną zmianę jego koloru, który odpowiada poszczególnym punktom na mapie.

- Potwierdzenie realizacji wybranego zadania za pomocą B2.

- Po zatwierdzeniu zadania jego realizacja może oczekiwać w kolejce (B2 miga w kolorze żółtym) lub być rozpoczęta (B2 miga w kolorze zielonym).

- Po realizacji zadania kolor B2 przyjmuje kolor zadania transportowego, tzn. jest taki sam jak wybrany za pomocą B1.

- Jeżeli, z różnych przyczyn, misja zostanie anulowana, to B2 przestaje świecić, tzn. przyjmuje kolor czarny.

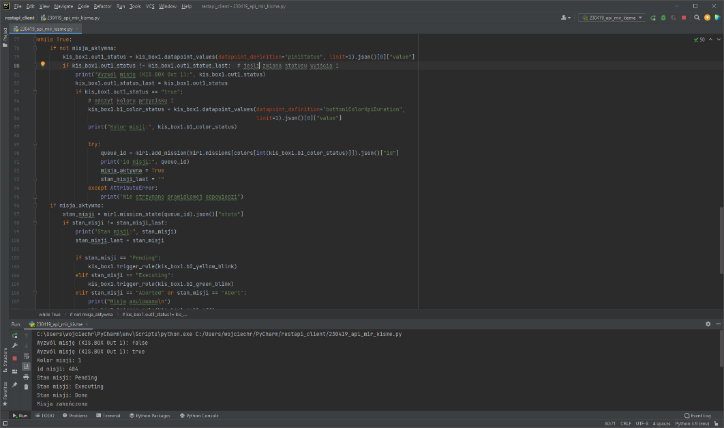

Praktyczna realizacja powyższej procedury wymaga implementacji prostego programu komunikacyjnego, który będzie dystrybuować komunikaty pomiędzy REST API MiR i KIS.ME (Rys. 7).

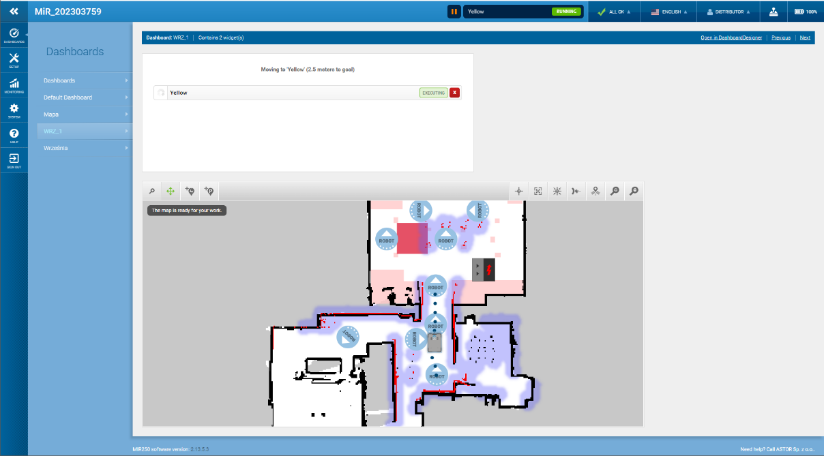

Dla potrzeb testowych, program komunikacyjny zaimplementowany został w języku Python. Natomiast docelowa implementacja może zostać zrealizowana w zasadzie w nieograniczony sposób. Rysunek 8 przedstawia mapę robota MiR podczas realizacji zadania wskazanego z pomocą KIS.BOXa.

Główną zaletą przedstawionego rozwiązania jest jego prostota i elastyczność. Oczywiście przedstawiony przykład ma jedynie charakter ilustracyjny i można go dowolnie skalować, np.:

- poprzez zwiększenie liczby KIS.BOXów i przypisanie ich do określonych punktów, np. węzłów montażowych wymagających transportu gotowych produktów do magazynu,

- optymalne szeregowanie pracy robotów wykonujących redundantne zdania transportowe, np. 5 robotów funkcjonujących w strefie 20 punktów montażowych i magazynów,

- zdefiniowanie wskaźników KPI związanych z danym systemem montażowo-transportowym oraz optymalizację jego funkcjonowania w celu zwiększenia efektywności produkcji, zmniejszenia zużycia energii itd.