Jak diagnozować pracę przekaźnika? Cz.1

Kurs podłączania i konfigurowania przekaźników bezpieczeństwa dla maszyn i stanowisk produkcyjnych

Kontakt w sprawie artykułu: Rafał Pilch - 2021-03-12

Z tego artykułu dowiesz się:

- jaką diagnostykę oferują przekaźniki Preventa XPS Universal,

- w jaki sposób odczytywać komunikaty diagnostyczne,

- jak działa system diagnostyczny.

Kurs podłączania i konfigurowania przekaźników bezpieczeństwa dla maszyn i stanowisk produkcyjnych

Dodatkowe informatory techniczne dla klientów ASTOR: *

*Materiały wysyłane bezpośrednio na e-mail klienta.

Dlaczego diagnostyka jest ważna w przypadku przekaźników bezpieczeństwa?

Diagnostyka układu bezpieczeństwa to niezbędny warunek do spełnienia wymagań poziomów bezpieczeństwa SIL 3 i SIL 4. Niemniej jednak, jest ona bardzo przydatnym i pomocnym narzędziem nawet przy instalacjach o niższych poziomach zagrożenia.

Dzięki niej zawsze będziesz trzymać rękę na pulsie, zweryfikujesz stan przekaźnika do następnego przeglądu, a o błędach dowiesz się w jednej chwili. W związku z tym warto zainwestować w nowoczesne rozwiązania diagnostyczne proponowane w najnowszych seriach przekaźników, a także wiedzieć, jak taką diagnostykę podłączyć i monitorować.

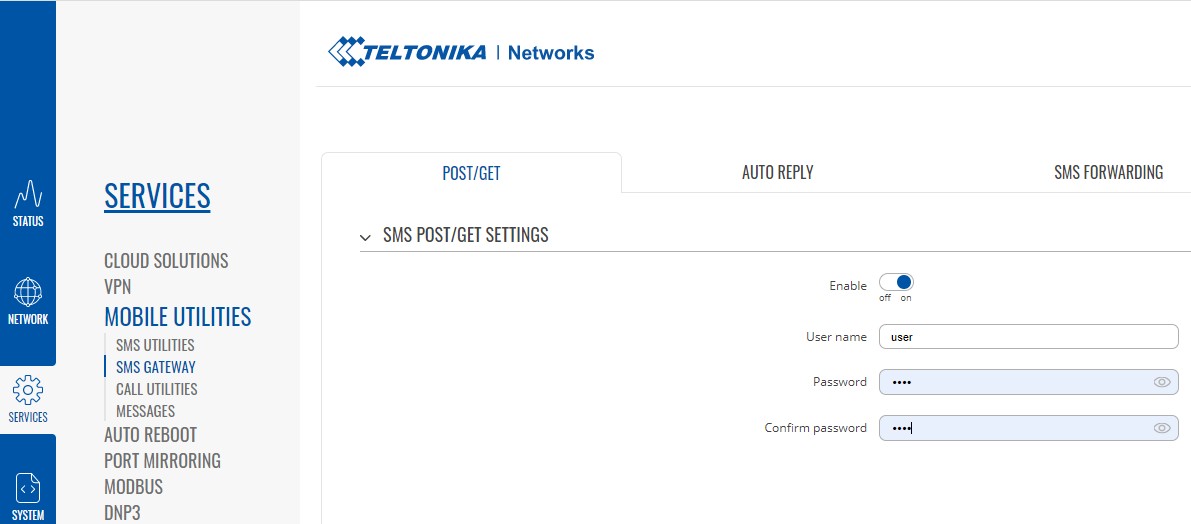

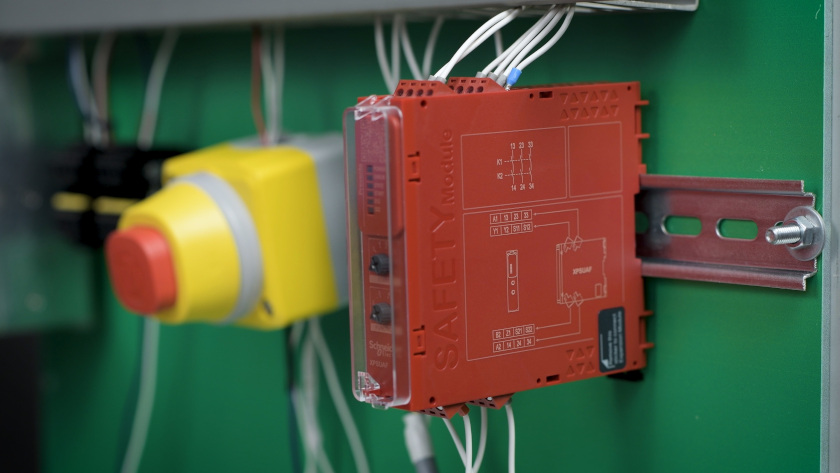

Dzisiaj przedstawimy od podstaw innowacyjne podejście do diagnostyki w przekaźnikach bezpieczeństwa Preventa XPS Universal od Schneider Electric.

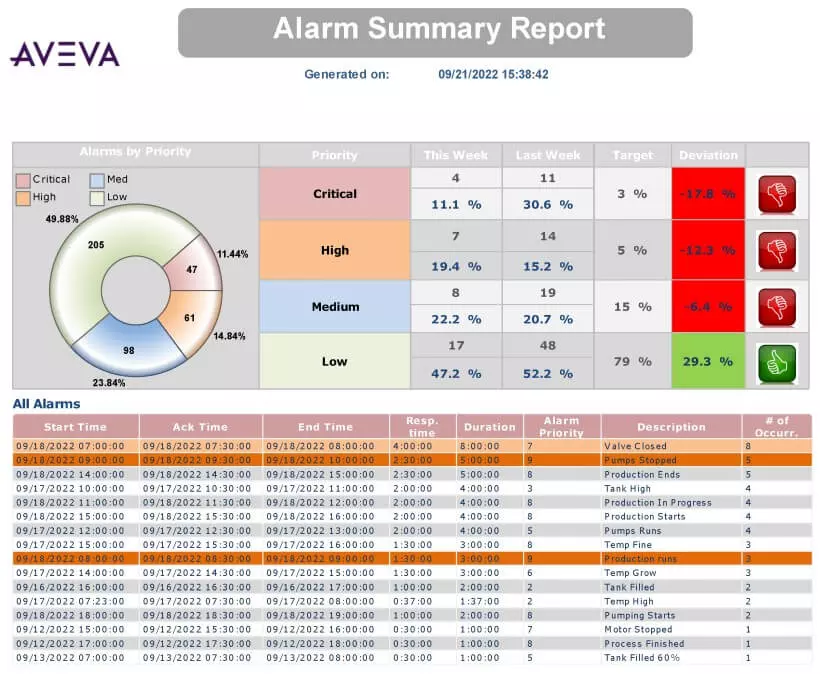

Pełna diagnostyka przekaźnika bezpieczeństwa w jednym sygnale

Przekaźniki bezpieczeństwa ze starszych serii często posiadały po kilka wyjść półprzewodnikowych, pełniących rolę wyjść diagnostycznych. Sygnalizowały one tylko parę prostych komunikatów, które można było odczytać przy pomocy kodu binarnego, po podłączeniu tych wyjść do sterownika PLC.

Najnowsze rozwiązanie od firmy Schneider wykorzystuje zaledwie jedno uniwersalne wyjście diagnostyczne w schemacie, oznaczone jako Z1. Wyjście to zamiast sygnalizować jeden konkretny stan diagnostyczny, nadaje 10-bitowy kod, który zmienia swoją formę w zależności od komunikatu. Jeden bit trwa 200 ms, a więc nadanie całego kodu diagnostycznego trwa 2 sekundy.

Złącze diagnostyczne w przekaźnikach Preventa może nadać 40 różnych kodów diagnostycznych, które są posegregowane na:

- S – informacje statusowe,

- E – błędy,

- A – alerty .

Diagnostyka przekaźnika bezpieczeństwa przy użyciu diod LED

Odczytywanie złącza diagnostycznego wymaga podłączenia sterownika PLC, lub innego odbiornika zdolnego przechwytywać impulsy z częstotliwością 200 ms. Jeżeli jednak nie posiadasz możliwości podłączenia dodatkowej aparatury, zawsze możesz skorzystać z tradycyjnego odczytu błędu z diod LED. Oczywiście sposób ten nie dostarczy tyle informacji, co złącze, ale jest równie skuteczny.

Aktualny stan urządzenia sygnalizowany jest przez diodę LED ERROR. Informuje ona o:

- poprawnym działaniu urządzenia – dioda zgaszona,

- wystąpieniu błędy – ciągłe światło,

- pojawieniu się alertu – jednostajne miganie.

Oprócz diody ERROR, pozostałe diody w momencie wystąpienia błędu lub alertu zaczną migać w różnych sekwencjach. W zależności od sposobu świecenia diod, przekaźnik informuje o konkretnym rodzaju błędu lub alertu. Komunikaty te mogą się nieco różnić w zależności od urządzenia.

Pełną tabelę dla konkretnego przekaźnika znajdziesz w instrukcji obsługi dostępnej na naszej stronie internetowej. W podrozdziale Diagnostic via LEDs dokładnie zostały opisany odpowiednie wskazania poszczególnych diod

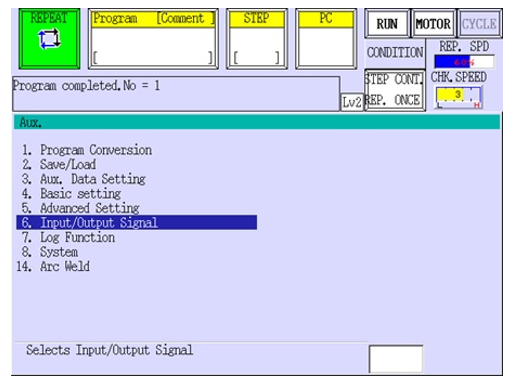

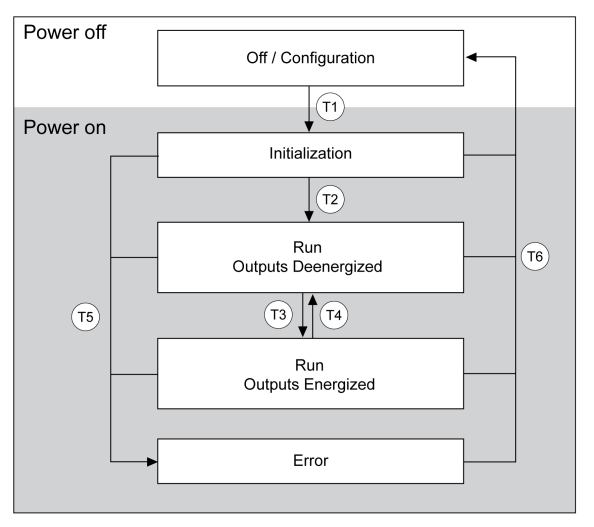

Schemat działania przekaźnika bezpieczeństwa, a jego diagnostyka

W tym momencie warto pochylić się nad pytaniami: Skąd biorą się informacje diagnostyczne? Kiedy przekaźnik jest skanowany w poszukiwaniu nieprawidłowości?

Z odpowiedzią na to pytanie przychodzi prosty schemat działania, który dostępny jest w dokumentacji do przekaźników bezpieczeństwa Preventa.

Pierwszym stanem jest oczywiście brak zasilania, symbolizowany czyli Off/Configuration. Podanie zasilania aktywuje pierwszy ruch oznaczony przez T1 – przejście do fazy inicjalizacji. W tym stanie przekaźnik wykonuje testy wewnętrzne, testuje poprawność obwodów wewnętrznych, a także weryfikuje stan zużycia urządzenia.

Jeżeli wszystkie testy przejdą pomyślnie, a także upłynie czas określany jako Swtich-On Delay, w zależności od modelu trwa on od 2500 ms do 3000 ms, wykonywany jest drugi ruch oznaczony przez T2.

W tym momencie przekaźnik jest już uruchomiony i wykonuje test obwodów zewnętrznych. Zarówno wejściowych, jak i wyjściowych – w zależności od trybu start ustawionego na pokrętle

Więcej informacji w odcinku nr 2 tego kursu

Jeżeli testy wskażą poprawne podłączenie obwodów, a na wejściu przekaźnika pojawi się sygnał w postaci napięcia 24V, wykonywany jest następny ruch – T3.

Można powiedzieć, że w tym momencie przekaźnik w pełni działa. Wyjścia zostały zasilone, układ bezpieczeństwa jest postawiony w stan gotowości. Na tym etapie wykonywana jest ciągła diagnostyka i monitoring wejść przekaźnika. Jeżeli którekolwiek z wejść wskaże błąd lub straci sygnał, automatycznie zostanie wykonany ruch T4, który wróci przekaźnik do poprzedniego stanu.

Tak więc wiesz już, że na różnych etapach działania przekaźnika wykonywane są różne testy diagnostyczne. Jeżeli w którymkolwiek z etapów test wskaże nieprawidłowość, aktywowany zostanie ruch T5, zgłaszający błąd i wysyłający odpowiedni kod diagnostyczny.

Po tym zdarzeniu wymagane jest przeprowadzenie ruchu T6, a więc zdjęcie zasilania z przekaźnika, usunięcie nieprawidłowości i ponowne jego zasilanie.

Sygnały złącza diagnostycznego – jak to działa?

Wiesz już, jak działa system diagnostyczny w przekaźnikach Preventa XPS Universal, znasz także sposób, w jaki złącze diagnostyczne nadaje sygnały. Przejdźmy zatem teraz do konkretów – jak dogadać się z tym złączem?

Tak jak mogłeś/mogłaś przeczytać wcześniej, złącze nadaje sygnał impulsowy z częstotliwością 200 ms. Sygnał składa się z 10 bitów. Sekwencja rozpoczyna się zawsze od układu 0010 – jest to informacja, dzięki której wiesz, kiedy kończy się dany komunikat, a zaczyna kolejny.

UWAGA! Kody zostały dobrane tak, aby sekwencja 0010 występowała tylko i wyłącznie w nagłówku. Wyjątkiem jest urządzenie XPSUDN, które może nadać sekwencje 0010101001 oraz 0010111001, których ostatnie 3 bity, po nałożeniu z pierwszym bitem kolejnej ramki 0 utworzą sekwencję 0010:

[0010101001][0010101001][0010101001]

[0010111001][0010111001][0010111001]

Należy pamiętać o tym wyjątku przy projektowaniu własnego systemu odczytu komunikatów – w przypadku korzystania z gotowych bibliotek Preventa wyjątek ten jest uwzględniony.

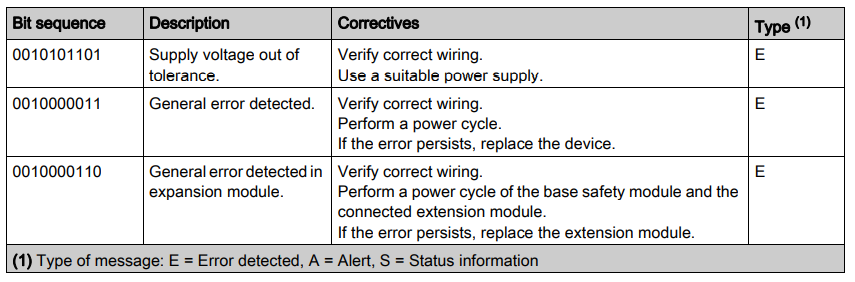

Poniżej znajdziesz przykładowy wycinek tabeli kodów diagnostycznych.

Pełna tabela dostępna jest w każdej dokumentacji konkretnego modelu Preventa XPS Universal w podrozdziale Diagnostics via Status Output Z1.

Jak odczytać sygnały diagnostyczne w przekaźniku bezpieczeństwa?

Przejdźmy zatem do praktyki – jak odczytać taki sygnał diagnostyczny? Tutaj akurat masz pełną dowolność. Dlaczego?

Sygnał nadawany jest z częstotliwością 200ms, co w przeliczeniu na Hz daje częstotliwość 5 Hz. Zgodnie z teorią o próbkowaniu, aby dana odczytywana zmienna była miarodajna, musi być odczytywana z przynajmniej dwukrotnie większą częstotliwością niż częstotliwość zmian zmiennej. Tak więc, wejście impulsowe musi być odpytywane co 100 ms, czyli z częstotliwością 10 Hz.

Sygnał można odczytać przy pomocy sterownika PLC z wejściem tranzystorowym, ale równie dobrze możesz użyć jakikolwiek inny układ, który spełnia warunek odświeżania danych – może być to nawet prosty układ scalony.

Znając zasadę działania, częstotliwość nadawania i tabelę wartości możesz złącze diagnostyczne wykorzystać dowolnie, w zależności od potrzeb – tworząc swój własny program dekodujący sygnał lub też skorzystać z gotowych bibliotek dla niektórych sterowników, które przygotował Schneider.

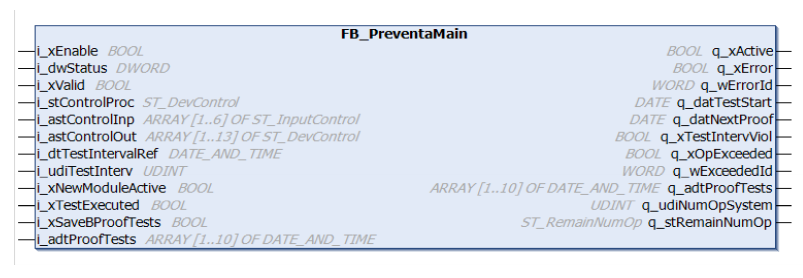

W bibliotece znajdziesz dwa bloczki: FB_PreventaDiag – bloczek dekodujący sygnał diagnostyczny oraz FB_PreventaMain, który kalkuluje parametry zużycia przekaźnika oraz elementów do niego podłączonych.

Ważne jest, aby pamiętać, że bloczki te narzucają częstotliwość odświeżania 50 ms, czyli 20 Hz. W przypadku mniejszej częstotliwości zostanie zgłoszony błąd odczytu. Parametr ten jest zawyżony, aby uzyskać większą dokładność odczytu.

W kolejnym odcinku skupimy się właśnie na tych bloczkach. Poznasz wszystkie sygnały wejściowe i wyjściowe, a także dostaniesz przykład wykorzystania PLC do odczytania konkretnych informacji.