Czym są i jak działają przekaźniki bezpieczeństwa? Podstawowe informacje, które każdy automatyk znać powinien

Kontakt w sprawie artykułu: Adrianna Arent - 2020-10-30

Z tego artykułu dowiesz się:

- czym są i jak działają przekaźniki bezpieczeństwa,

- jaka jest różnica między przekaźnikiem a sterownikiem bezpieczeństwa,

- dlaczego stosowanie przekaźników bezpieczeństwa jest nie tylko ważne, ale również praktyczne.

Bezpieczeństwo miejsca pracy jest istotnym aspektem projektowania stanowiska roboczego. Dobór odpowiednich elementów oraz ich konfiguracji pozwala zmniejszyć ryzyko wystąpienia zagrożenia w przestrzeni pracy maszyny. Jednymi z głównych elementów ochronnych są przekaźniki bezpieczeństwa. Do ich zadań należy m.in. odłączenie zasilania w przypadku wystąpienia stanu zagrażającego życiu lub zdrowiu operatora lub uszkodzenia maszyny.

Kurs podłączania i konfigurowania przekaźników bezpieczeństwa dla maszyn i stanowisk produkcyjnych

Dodatkowe informatory techniczne dla klientów ASTOR: *

*Materiały wysyłane bezpośrednio na e-mail klienta.

Wciśnięcie wyłącznika bezpieczeństwa nie zawsze musi jednak wiązać się z natychmiastowym odcięciem zasilania. Wśród funkcji przekaźników bezpieczeństwa wymienić możemy również zapobieganie niezamierzonemu rozruchowi, ograniczenie prędkości, ograniczenie pozycji czy kontrolowane zatrzymanie lub kontrolowane wstrzymanie, czyli zatrzymanie maszyny z utrzymaniem mocy.

Na początku był stycznik

Obwody bezpieczeństwa początkowo realizowane były przy użyciu pojedynczego stycznika elektromechanicznego z aktywatorem bezpieczeństwa wpiętym w obwód zasilania. Rozwiązanie to nie zapewniało jednak pełnej ochrony w przypadku uszkodzenia stycznika, np. sklejenia się jego styków. Wówczas pomimo naciśnięcia wyłącznika bezpieczeństwa maszyna mogła pozostać w ruchu.

Jednym z rozwiązań tego problemu było wstawienie do obwodu dodatkowego stycznika, zmniejszając w ten sposób prawdopodobieństwo wystąpienia błędu. Pozwoliło to wprawdzie na zwiększenie niezawodności układu, ale co w sytuacji, gdyby uszkodzeniu uległ inny komponent wchodzący w skład obwodu bezpieczeństwa?

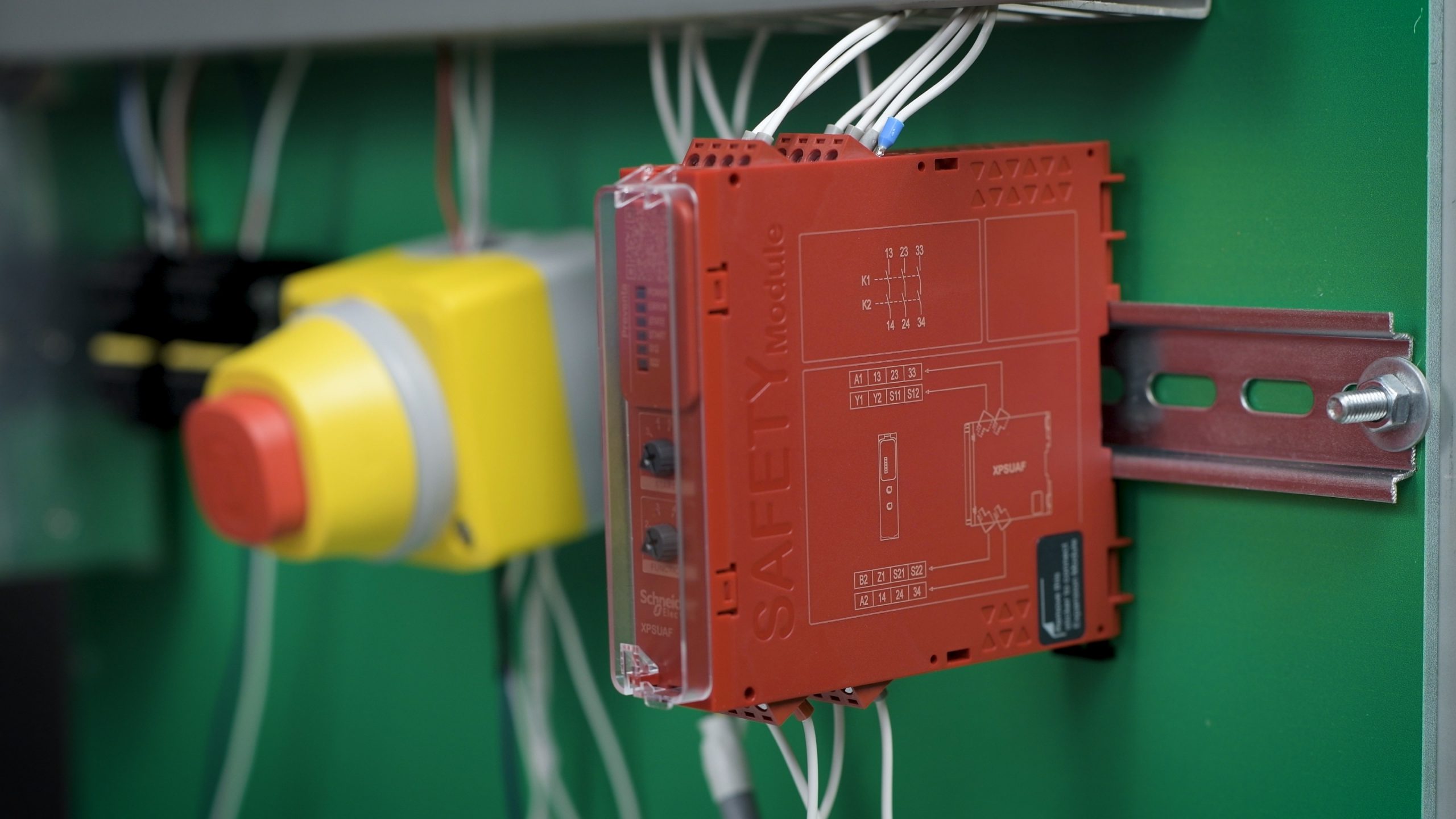

Źródło: Schneider Electric

Zamiast stycznika – przekaźnik!

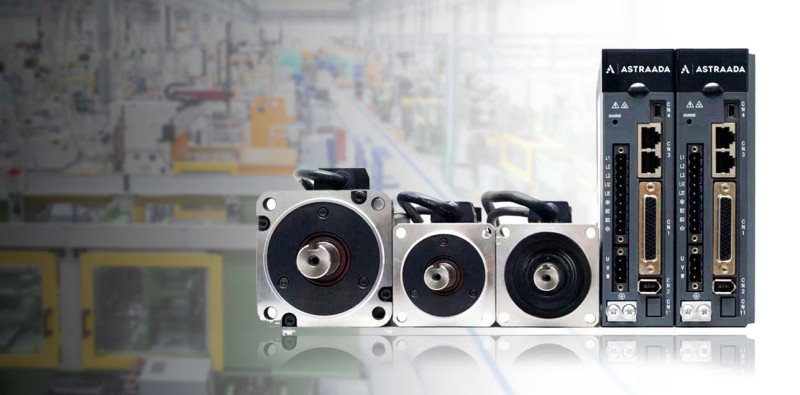

W odpowiedzi na to pytanie powstały urządzenia elektroniczne wyposażone w co najmniej dwa przekaźniki oraz układ mikroprocesorowy, czyli tak zwane przekaźniki bezpieczeństwa. Ich budowa umożliwia nie tylko eliminację ryzyka, jakie wiąże się z użyciem pojedynczego stycznika, ale także pozwala na monitorowanie stanu urządzeń wejściowych i wyjściowych. Diagnostyka ta realizowana jest poprzez obserwację takich wielkości jak: zwarcia międzykanałowe, czas przełączania styków między jednym i drugim kanałem oraz ciągłość obwodu podłączonego do wyjść układu logicznego.

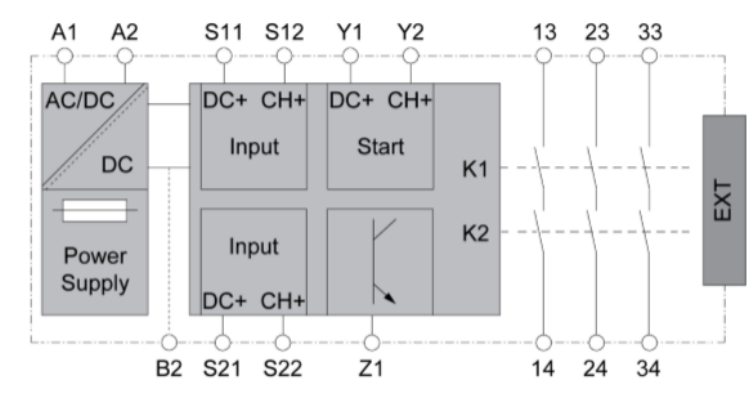

Budowa i działanie przekaźnika bezpieczeństwa

Typowa konstrukcja przekaźnika bezpieczeństwa wykorzystuje klasyczną kombinację 3 styczników. Taka redundancja układu zapewnia zwiększoną niezawodność urządzenia. Dwa przekaźniki K1 oraz K2 ze stykami sterowanymi potencjałem dodatnim zapewniają bezpieczne przełączanie styków.

Każdy z nich wzbudzany jest przez jeden z dwóch obwodów wejściowych S11/S12 i S21/S22. O zadziałaniu tych obwodów decyduje nie tylko sygnał podany na ich zaciski, ale również tzw. sygnał Start. Między jego zaciskami Y1 i Y2 istnieje obwód monitorujący, który sprawdza położenia aktuatorów oraz pozwala na włączanie lub wyłączanie ich za pośrednictwem styków bezpieczeństwa.

Źródło: Schneider Electric

Więc jak to działa? Po załączeniu zasilania urządzenie wykonuje serię autotestów. Najpierw sprawdzane są urządzenia wejściowe. Jeżeli ich obwody są zamknięte, oznacza to, że stan bezpieczny został osiągnięty.

Następnie sprawdzane są urządzenia wyjściowe. Gdy ich stan również zostanie określony jako prawidłowy, przekaźnik bezpieczeństwa oczekuje na sygnał startu, po którego otrzymaniu aktywowane są urządzenia wyjściowe. Uruchamiane zostają także funkcje ochronne urządzenia, a przekaźnik jest gotowy do realizacji wybranej funkcji bezpieczeństwa.

Źródło: Schneider Electric

Funkcje ochronne systemów bezpieczeństwa

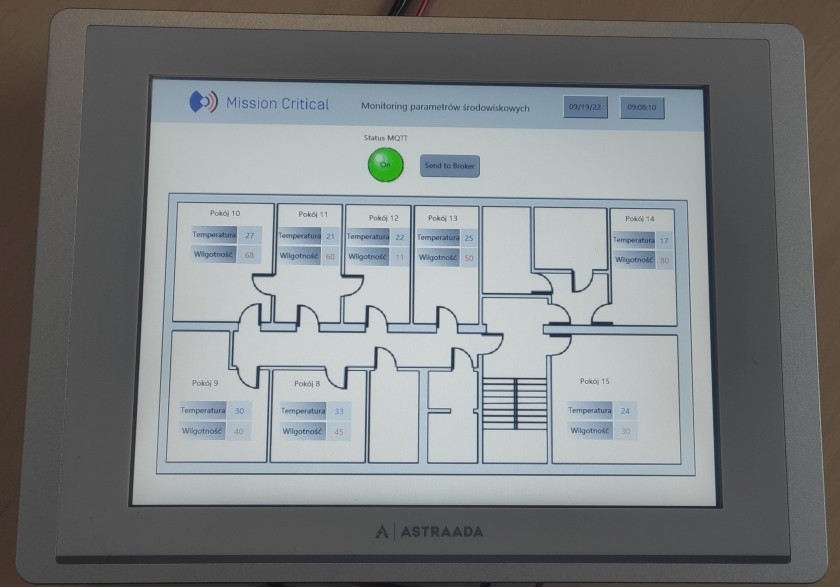

Systemy bezpieczeństwa w zależności od potrzeb aplikacji, pełnić mogą wiele funkcji ochronnych. Konkretne zastosowania wymagają odpowiedniej konfiguracji urządzenia logicznego oraz elementów układu. Do możliwych funkcji bezpieczeństwa należą:

- nadzór obwodów zatrzymania awaryjnego, dla którego urządzeniem wejściowym najczęściej jest wyłącznik stopu awaryjnego;

- kontrola dostępu do strefy niebezpiecznej poprzez takie elementy jak zamki i rygle bezpieczeństwa, kurtyny świetlne, skanery, maty, czy urządzenia zezwalające;

- kontrola i ograniczenie prędkości elementów ruchomych poprzez czujniki monitorujące częstotliwość wirowania lub napięcie resztkowe na zaciskach silnika, czy też skanery bezpieczeństwa lub przyciski spowalniające ruch maszyny;

- kontrola granic bezpieczeństwa, określająca m.in. ruch elementów maszyny czy ramienia robota poprzez zastosowanie skanerów bezpieczeństwa ze zdefiniowanym bezpiecznym obszarem pracy.

Źródło: ASTOR

Przekaźniki bezpieczeństwa znajdują zastosowanie w każdej z wymienionych powyżej funkcji. Stanowią one bardzo często sam trzon takich systemów, realizując część odpowiedzialną za analizę i działanie logiczne. Są one powszechnie stosowane w maszynach z powodu swojej kompaktowej budowy i wysokiej niezawodności.

Wśród przekaźników bezpieczeństwa spotkać możemy urządzenia jednofunkcyjne oraz wielofunkcyjne, które zazwyczaj umożliwiają monitorowanie do trzech różnych funkcji bezpieczeństwa. Oznacza to, że poza klasycznymi funkcjami zatrzymania awaryjnego i blokady zamków ryglowanych, posiadają też możliwość monitorowania kurtyny świetlnej, wyłącznika magnetycznego czy mat bezpieczeństwa.

Przekaźnik bezpieczeństwa a sterownik bezpieczeństwa

Niekiedy wykorzystanie tradycyjnych przekaźników bezpieczeństwa może okazać się niewystarczające. Duże skomplikowanie aplikacji i systemu bezpieczeństwa sprawia, że ich zastosowanie staje się uciążliwe lub nawet niemożliwe.

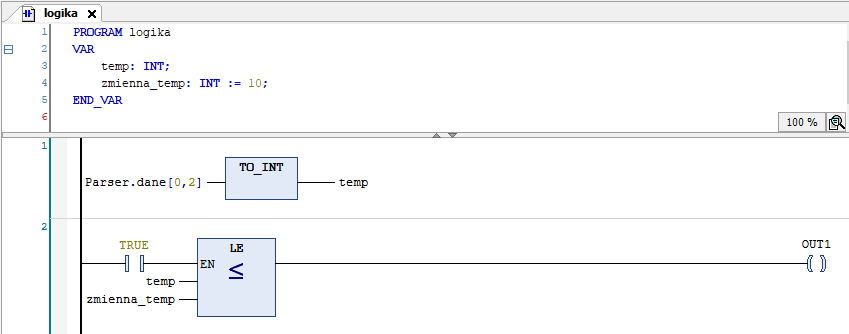

Do realizacji większych i bardziej zaawansowanych układów wykorzystywane są programowalne przekaźniki bezpieczeństwa, czyli sterowniki bezpieczeństwa. Podczas gdy standardowo dla każdego urządzenia wykorzystuje się osobny przekaźnik, sterowniki pozwalają na zastąpienie nawet do kilkunastu z nich, oszczędzając przy tym przestrzeń w szafie sterowniczej. Dodatkowo do sterowania procesami wykorzystuje się w nich program sterujący, który można zmieniać lub korygować w dowolnym czasie bez przebudowy urządzeń peryferyjnych.

Źródło: ASTOR

Programowalne przekaźniki bezpieczeństwa składają się z modułów wejściowych i wyjściowych oraz jednostki centralnej. Jednostka centralna wykonuje zapisany w pamięci algorytm sterowania na podstawie danych odczytanych przez moduły wejściowe.

Sygnały sterujące są następnie przesyłane do modułów wyjściowych, których zadaniem jest przekazanie ich do odpowiednich urządzeń wykonawczych podłączonych do wyjść przekaźnika. Ich programowanie może odbywać się z poziomu komputera za pomocą odpowiedniego programu lub za pomocą wbudowanej klawiatury i wyświetlacza.

Reasumując, sterowniki bezpieczeństwa to urządzenia pozwalające na możliwość realizacji większej liczby funkcji bezpieczeństwa niż pojedyncze przekaźniki. Najczęściej spotykane są w zaawansowanych układach bezpieczeństwa, tam gdzie potrzebna jest wysoko rozwinięta komunikacja oraz wymiana danych.

Do 1000000000 razy sztuka

Niezawodność przekaźników bezpieczeństwa definiowana jest za pomocą wskaźnika SIL (Safety Integration Level) oraz PL (Performance Level). Oba wskaźniki określają poziom bezpieczeństwa urządzenia poprzez określenie prawdopodobieństwa wystąpienia uszkodzenia niebezpiecznego.

PL określa średnie prawdopodobieństwo wystąpienia uszkodzenia na godzinę. SIL natomiast określany jest miarą liczby zadziałań aż do momentu wystąpienia błędu – kolokwialnie mówiąc: ile razy można włączyć dane urządzenie zanim zgłosi alarm o zużyciu. Przekaźniki bezpieczeństwa, jako urządzenia odpowiedzialne za ochronę maszyny, posiadają najwyższy poziom PL e, któremu odpowiada SIL 3 – co oznacza, że zapewniają zadziałanie urządzenia nawet do 1000000000 razy do wystąpienia błędu.

Z przekaźnikami bezpieczeństwa łatwiej spełnić wymogi

Wraz z postępem przemysłu oraz automatyzacji rosną wymogi dotyczące bezpieczeństwa przy budowie i eksploatacji maszyn. Aktualnie istnieje kilka poziomów zdefiniowanych przez specjalne normy: B, 1, 2, 3 i 4, gdzie B jest podstawowym poziomem, a 4 – zaawansowanym.

Każdy z tych poziomów stawia coraz bardziej rygorystyczne warunki odnośnie bezpieczeństwa, zaczynając od rozłączenia zasilania, a kończąc na monitorowaniu i redundancji układów. Co prawda żaden z poziomów nie wymaga bezpośrednio użycia przekaźnika bezpieczeństwa, ale zdecydowanie łatwiej jest użyć jednego modułu, który zajmie w szafie sterowniczej maszyny niewiele miejsca, niż projektować specjalny i rozległy układ styczników, tranzystorów i transoptorów.

W związku z tym coraz istotniejsza staje się znajomość takich urządzeń jak przekaźniki bezpieczeństwa, a także sposobu ich wykorzystania i wdrażania. Szeroka gama produktów na rynku pozwala na dobór urządzenia logicznego do konkretnego projektu, zapewniając nie tylko bezpieczeństwo maszyny, ale także pozwalając na optymalizację kosztów jej produkcji i czasu wdrożenia.

Dowiedz się więcej na temat

przekaźników bezpieczeństwa

Poznaj naszą ofertę przekaźników bezpieczeństwa

Autor: Adrianna Arent