Treści

Efektywne wdrożenie systemu MES w 5 krokach

Efektywne wdrożenie systemu MES w 5 krokach

Konkurencja rynkowa osiągnęła taki poziom, że działalność nawet dobrze prosperujących przedsiębiorstw przypomina nieustającą walkę o przetrwanie. Efektywność produkcji, jakość wyrobu, poziom kosztów – wszystkie te wskaźniki muszą być nieustannie optymalizowane. Kiedy weźmiemy pod uwagę skalę działalności, okaże się, że znaczenie mają coraz dalsze liczby po przecinku. Krótko mówiąc walczymy o każdą sekundę, każdy milimetr i każdą złotówkę. Nie jest to możliwe bez sprawnie działającego informatycznego systemu zarządzania produkcją (MES).

Nie tylko uwarunkowania rynkowe wymuszają informatyczną transformację przedsiębiorstw. Bywa i tak, że impuls do zmian płynie z wnętrza organizacji, od dyrekcji lub po prostu ambitnego lidera działu doskonalenia produkcji. Niezależnie od źródeł inspiracji zapada decyzja – wdrażamy MES (Manufacturing Execution System – system zarządzania produkcją). Taki projekt wciąż bywa jednak postrzegany nie tylko jako duże wyzwanie, ale coś bardzo trudnego. Czy słusznie? Okazuje się, że jeżeli tylko jest on dobrze przygotowany i kompetentnie prowadzony, obawy są całkowicie bezpodstawne.

System klasy MES można efektywnie i bezproblemowo uruchomić w przedsiębiorstwie każdej wielkości. Oczywiście potrzebne jest odpowiednie przygotowanie zespołów wdrożeniowych oraz użytkowników. Musimy też posiadać wiedzę, jak opisać i usprawnić procesy produkcyjne w przedsiębiorstwie, oraz wybrać właściwe narzędzia i model wdrożeniowy. Aby projekt się powiódł, najważniejsze jest jego właściwe zaplanowanie.

Krok pierwszy: analiza przedwdrożeniowa i mapa drogowa

Kiedy próbujemy przeanalizować kluczowe procesy w każdym obszarze produkcji, z łatwością zauważamy:

- jak bardzo złożony jest przepływ informacji,

- jak wiele jest punktów pomiaru i analizy danych,

- jak skomplikowany może być przepływ surowców, półproduktów i wyrobów gotowych, zarówno na produkcji, jak i w magazynie.

Cała ta skomplikowana struktura powinna znaleźć odzwierciedlenie w systemie MES. W naturalny sposób pojawia się pytanie: od czego zacząć? Jak osiągnąć zakładany cel przy różnych możliwych scenariuszach postępowania, z uwzględnieniem dużej złożoności, a także przy pojawiających alternatywnych inicjatywach, wśród których może pojawić się również opcja „nic nie róbmy”.

Z punktu widzenia zespołu wdrożeniowego MES, w którego skład powinni wchodzić kompetentni przedstawiciele użytkownika końcowego oraz firmy wdrożeniowej, w pierwszym kroku konieczne jest wypracowanie:

- profesjonalnej oceny stanu obecnego,

- rekomendacji dla stanu przyszłego,

- opisu wymagań i kluczowych celów poszczególnych interesariuszy,

- procesu doboru rozwiązania, odpowiadającego rzeczywistym potrzebom grup użytkowników,

- planu rozwoju kompetencji w zespołach użytkownika,

- modelu wdrożenia.

Profesjonalna analiza przedwdrożeniowa pomoże nam sformułować i odpowiednio zakomunikować jasno sprecyzowane i uzgodnione cele projektu, dzięki czemu wyeliminujemy jeden z głównych czynników ryzyka w przypadku projektów MES.

Analizę przedwdrożeniową powinno rozpocząć się od dobrego przygotowania tzw. mapy drogowej. Rozumiemy przez to najbardziej ogólny, ramowy plan projektu. Jego elementem powinien być dalekosiężny, końcowy cel, którego osiągnięcie zakładamy, nawet stosunkowo odległy w czasie (w zależności od projektu może to być np. perspektywa roku, lub nawet 3 lat). Droga do celu prowadzi przez kilka zdefiniowanych etapów, które muszą być kolejno zrealizowane. Posiadanie mapy drogowej ułatwia wszystkim zaangażowanym osobom dobre zrozumienie wizji rozwoju systemu. Krótko mówiąc, wszyscy wiedzą, gdzie jesteśmy, dokąd zmierzamy i jaką drogą.

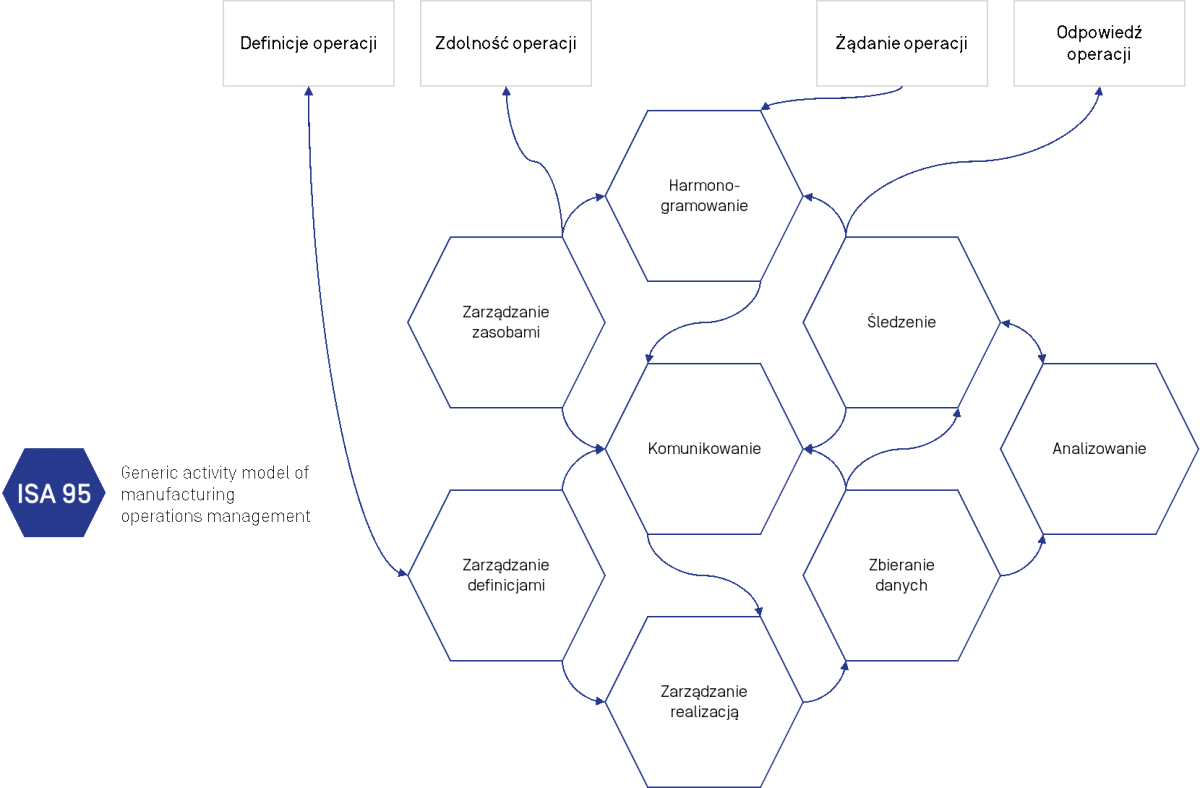

Na bazie ogólnego planu budowana jest szczegółowa specyfikacja każdego etapu mapy drogowej. Przygotowywanie takiej specyfikacji musi zakładać weryfikowanie stanu obecnego (opis, inwentaryzację) oraz planowanie zmian dla poszczególnych poziomów (obszarów) zakładu produkcyjnego. Możemy wśród nich wyróżnić m.in.:

- istniejące źródła danych w procesie (czujniki, PLC),

- stacje wizualizacyjne (HMI, SCADA),

- poziom zarządzania procesem produkcyjnym,

- przepływ informacji do systemów nadrzędnych (biznesowych),

- i inne.

Analiza powinna obejmować wszystkie obszary produkcji – dla każdego z nich powinniśmy określić, mówiąc skrótowo, co mamy obecnie, a co chcemy mieć po zakończeniu projektu. Stąd wyniki analizy to te elementy mapy drogowej, które dokładnie wskażą obszary, którymi będziemy się zajmować na poszczególnych etapach.

Krok drugi: wybór modelu wdrożeniowego i metodyka prowadzenia projektu

Aby uruchomienie systemu MES zakończyło się powodzeniem, bardzo ważny jest wybór właściwego modelu wdrożeniowego, którego kluczowym elementem jest metodyka zarządzania projektami. Oczywiście niezależnie od tego, jaką wybierzemy, najważniejszym kryterium sukcesu jest zawsze zapewnienie wymaganej jakości. Natomiast droga, która do tego sukcesu prowadzi, może być różna w zależności od wielu uwarunkowań. W praktyce wykorzystujemy zmodyfikowane wersje dwóch popularnych metodyk, które odpowiadają za większość profesjonalnych wdrożeń systemów MES.

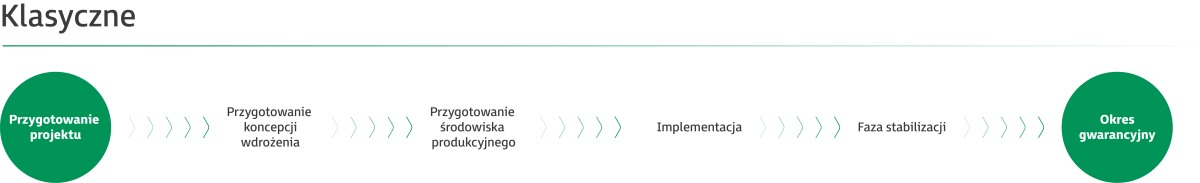

Pierwsza z nich to metodyka zarządzania projektami PRINCE2, oparta na kaskadowym modelu realizacji projektu.

Metodyka ta sprawdza się zarówno w procesach nieskomplikowanych, jak i w złożonych. Projekty prowadzone w oparciu o PRINCE2 i model kaskadowy pozwalają na zakończone sukcesem uruchomienie MES, w którym:

- znana jest specyfikacja systemu,

- termin realizacji jest określony,

- budżet projektu jest określony i nie może zostać przekroczony.

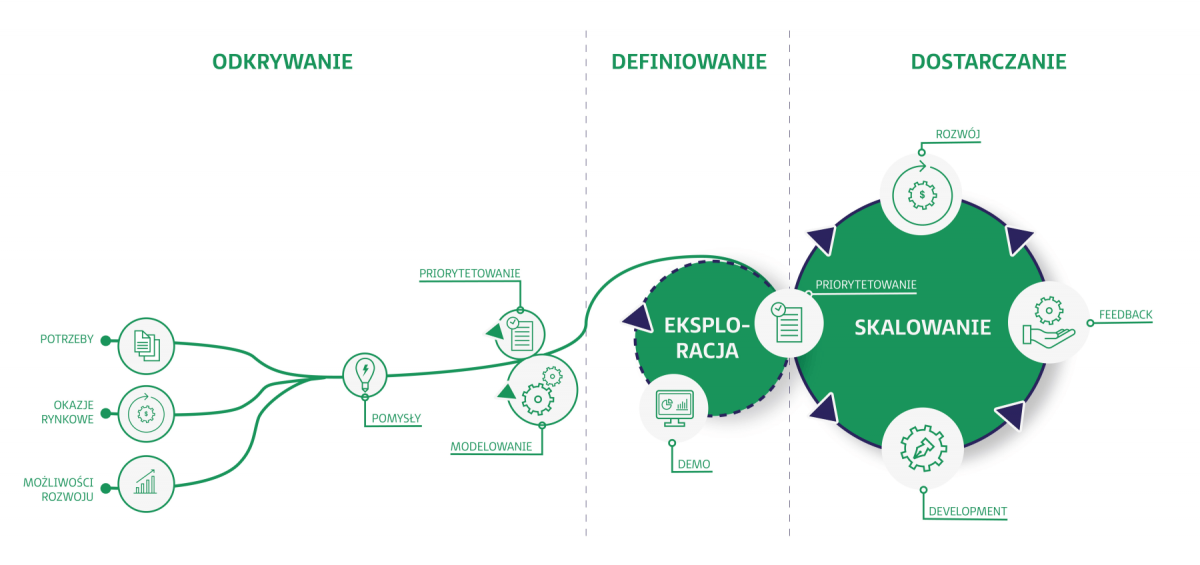

Druga często spotykane podejście to zastosowanie zwinnych metodyk zarządzania projektami (ang. agile project management).

Ten model stosowany jest, gdy:

- zakres wdrożenia nie jest ostatecznie ustalony w momencie jego rozpoczęcia i może zostać dookreślony lub zmodyfikowany w trakcie realizacji projektu,

- termin realizacji może zostać zmieniony (nie jest ściśle określony),

- budżet jest elastyczny.

Krok trzeci: Budowa zespołu projektowego i rozwój kompetencji

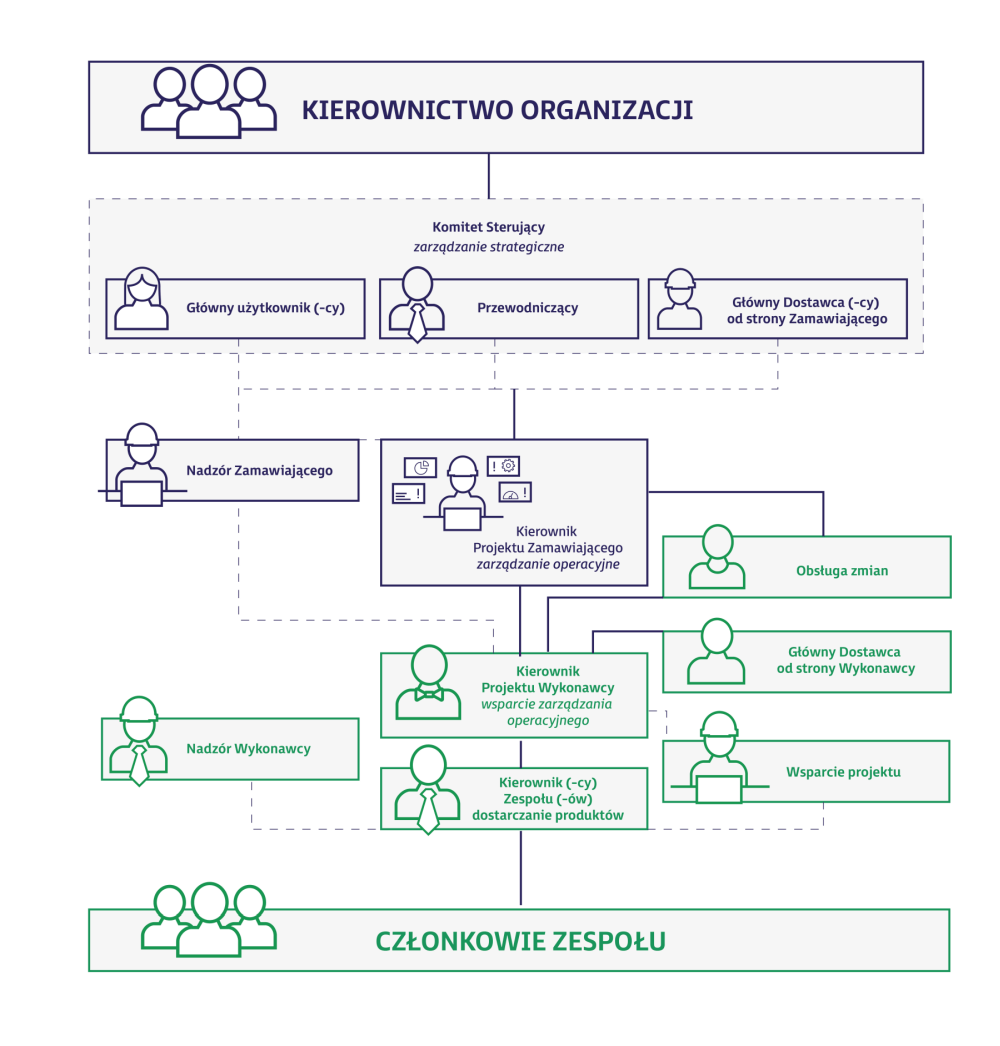

Dla powodzenia każdego projektu kluczowe jest zaangażowanie odpowiednich osób już na etapie jego przygotowania. W pierwszej zatem kolejności trzeba te osoby znaleźć. Należy też zadbać o to, by w skład każdego zespołu wchodziły wszystkie osoby, które powinny tam być. Inaczej mówiąc – by nikogo istotnego nie pominąć.

Przykładowo, gdy stosujemy metodykę PRINCE2, trzonem standardowego Zespołu Projektowego jest Komitet Sterujący, który można określić jako najwyższą instancję władzy w projekcie. Komitet jest odpowiedzialny za podejmowanie najważniejszych decyzji o przebiegu projektu. Dlatego powinien on reprezentować cele biznesowe wszystkich stron. W jego skład muszą więc wchodzić przedstawiciele zarządu użytkownika końcowego (odpowiedzialni za uzasadnienie biznesowe projektu), osoby odpowiedzialne za wsparcie realizacji (mogą to być np. przedstawiciele działu IT lub działu automatyki), a także osoby reprezentujące faktycznych użytkowników planowanego rozwiązania (może to być Dyrektor Produkcji, ale również pracownicy liniowi niższego szczebla).

Zespoły wewnętrzne są ważne

Jak łatwo zauważyć, mówimy tu nie tylko o zaangażowaniu przedstawicieli firmy wdrożeniowej, ale także pracowników klienta końcowego. Warto to szczególnie mocno podkreślić: nie da się z sukcesem wdrożyć systemu MES bez ścisłej współpracy integratora z użytkownikami i bez realnego współudziału tych ostatnich w projekcie. Dlatego zbudowanie zespołów wewnętrznych u klienta końcowego jest absolutnie konieczne.

Niegdyś bywało tak, że tego rodzaju projekty realizowano wyłącznie „z zewnątrz”. Klient zamawiał system oraz usługę jego instalacji i uruchomienia. Integrator budował system, testował, uruchamiał i oddawał „pod klucz”, po czym pakował się i udawał do kolejnego klienta. Użytkownicy systemu nie byli w odpowiedni sposób zaangażowani w jego projektowanie i wdrożenie, gdyż nie zadbano o zbudowanie właściwych zespołów projektowych. W efekcie po pewnym czasie taki system obumierał, ponieważ tak naprawdę nikogo nie obchodził i nikt nie potrafił się z nim obchodzić.

Wybierając osoby uczestniczące w projekcie musimy zadbać o to, aby dzieliły one wspólną wizję celu projektu i posiadały świadomość tego, co będzie oczekiwanym produktem końcowym. Kompetencje zaangażowanych osób są bardzo ważne, ale nie mniej ważne jest zapewnienie odpowiedniej atmosfery w zespole. Mówiąc kolokwialnie, dobra „chemia” pomiędzy uczestnikami projektu jest bezcenna.

Rozwój kompetencji i rekomendowana ścieżka szkoleń

Skoro wspomnieliśmy o świadomości, to należy zauważyć, że jej zwiększaniu sprzyja posiadanie odpowiedniego zasobu wiedzy przez wszystkie zaangażowane osoby. W trakcie projektów realizowanych przez ImFactory wiedzę tę przekazujemy Użytkownikowi Końcowemu w czasie całego procesu wdrożeniowego oraz uruchamiania systemu. Kierujemy się przy tym zasadą zainspirowaną starym chińskim powiedzeniem: „Powiedz mi, a zapomnę. Pokaż mi – może zapamiętam. Zaangażuj mnie a zrozumiem”. Suche prezentowanie wiedzy jest ważne, ale najważniejsze jest zaangażowanie (zgodnie z regułami metody zwanej taksonomią Blooma).

Konkretna ścieżka szkoleń i warsztatów jest indywidualnie dopasowywana do tego, jaki jest zakres projektu oraz stopień jego skomplikowania. Angażowanie jest procesem wielopoziomowym i wieloetapowym: od kształtowania wizji przez Zespół Projektowy, poprzez określanie wymagań w fazie projektowania przez przedstawicieli Użytkowników, testy z udziałem Użytkowników, aż po stabilizację systemu, utrzymanie i ostateczne przekazanie do Klienta.

Program Rozwoju Kompetencji Inżyniera 4.0™

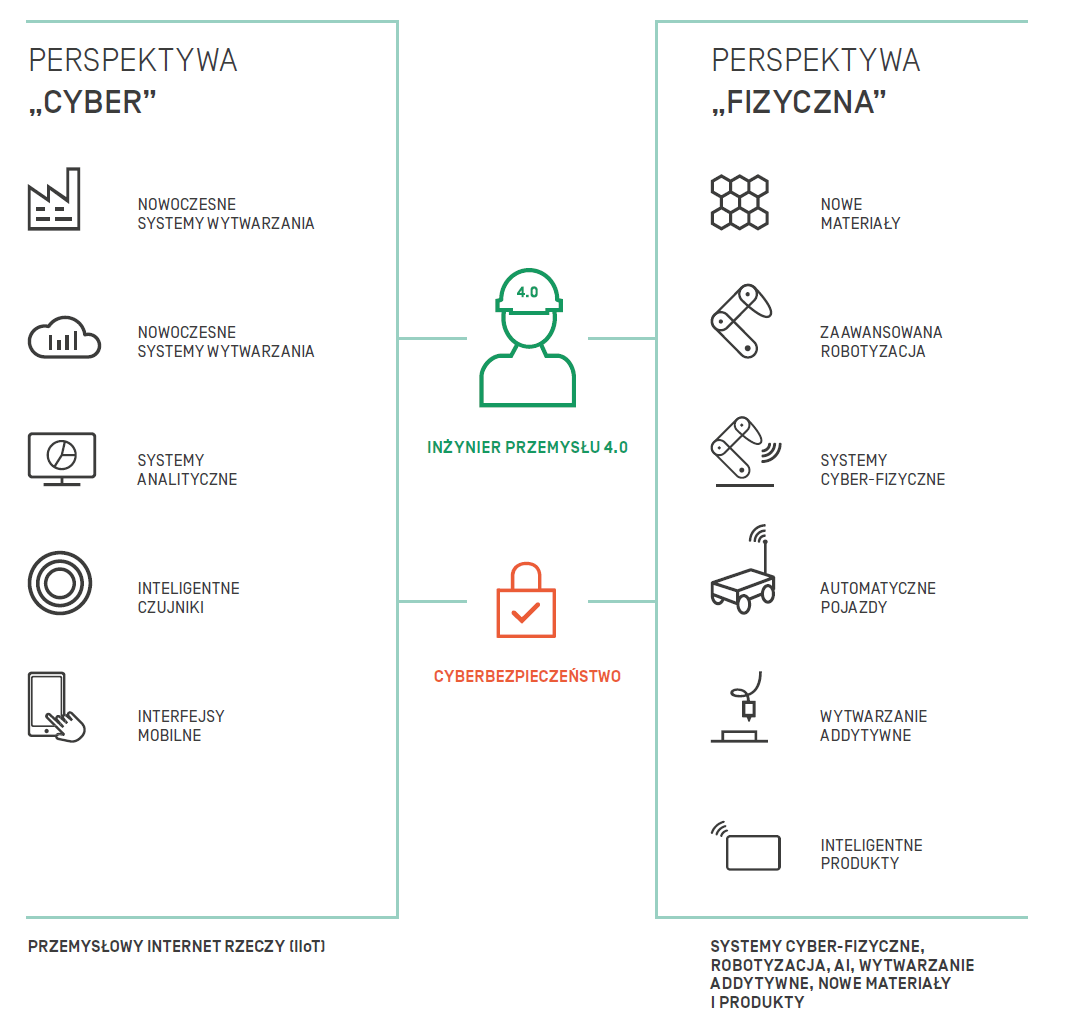

„Inżynier Przemysłu 4.0” to ktoś, kto płynnie porusza się na styku dwóch płaszczyzn: „cyfrowej” i „fizycznej”. Efektywni pracownicy Przemysłu 4.0 muszą łączyć wiedzę dotyczącą specyfiki procesu produkcyjnego (np. pracy z robotami czy przestrojenia maszyny) z umiejętnościami z zakresu IT – poczynając od podstawowych (np. użycie arkuszy kalkulacyjnych i obsługa interfejsów) aż po zaawansowane (np. programowanie i kompetencje z zakresu analizy danych). Z uwagi na cyfryzację układów fizycznych tworzących linię produkcyjną, technologie Przemysłu 4.0 będą wymagały ściślejszej niż do tej pory integracji działu IT z działem operacyjnym przedsiębiorstwa. Programiści muszą bardzo dobrze rozumieć, jak i dlaczego produkcja korzysta z rozwiązań IT, a operatorzy produkcji powinni mieć świadomość, jak rozwiązania IT wpływają na produkcję.

Rodzi to potrzebę poszerzaniu kwalifikacji w sposób wykraczający poza macierzystą dziedzinę pracownika. Jak pokazują badania Akademii ASTOR, wielu inżynierów zdaje sobie już z tego sprawę. Kontakty deweloperów IT z operatorami powinny być pomyślane tak, by skomplikowane zadania IT były realizowane w sposób płynny – co nie tylko oznacza potrzebę ścisłej współpracy, ale też stawia wyzwanie istniejącym hierarchiom decyzyjnym.

Krok czwarty: wdrożenie i współpraca

Praca wykonana w poprzednim kroku ułatwia decyzję o wykonaniu kolejnego. Jest nim uruchomienie systemu MES na produkcji. Wydawać by się mogło, że będzie to łatwa i naturalna konsekwencja. Spójrzmy, czego już dokonaliśmy:

- profesjonalnej oceny stanu obecnego i rekomendacji dla stanu przyszłego,

- sporządzenia opisu wymagań i celów kluczowych interesariuszy,

- doboru rozwiązania odpowiadającego rzeczywistym potrzebom grup użytkowników,

- opracowania planu rozwoju kompetencji w zespołach użytkownika

- przygotowania modelu wdrożenia wraz z kilkoma scenariuszami:

- nowy system dla pojedynczego zakładu,

- pilotaż w grupie zakładów i wykorzystanie zdobytych doświadczeń,

- uaktualnienie / aktualizacja obecnego systemu.

Okazuje się jednak, że decyzja o rozpoczęciu wdrożenia nie jest łatwa, między innymi dlatego, że wiąże się ona z uruchomieniem budżetu oraz z koniecznością dużego zaangażowania uczestników projektu. Istotne jednak jest to, że im więcej pracy wykonamy w pierwszym kroku, tym decyzja dotycząca drugiego oraz późniejsza jego realizacja będą łatwiejsze.

Planowanie i uruchamianie systemu MES nie różni się od prowadzenia każdego innego dużego projektu. Realizujemy je wykorzystując wybraną metodologię i na podstawie ustalonego scenariusza. Oczywiście każda metodologia zarządzania projektami narzuca pewne zasady postępowania.

Ważnym, jeżeli nie najważniejszym elementem wdrożenia jest zespół projektowy. Taki zespół działa zarówno w ramach przedsiębiorstwa będącego Użytkownikiem Końcowym systemu, jak i w firmie wdrażającej, a często także w innych firmach, które często są niezbędne i muszą być zaangażowane w projekt (mogą to być np. podwykonawcy).

Od współpracy tych zespołów zależy końcowy sukces. Przypomnijmy najważniejsze obszary, jakie obejmuje system MES:

- IT (integracja z ERP, sieć, infrastruktura),

- procesy produkcyjne (maszyny, operatorzy, technologia, zarządzanie produkcją),

- magazyn i logistyka (surowce, półprodukty, produkty),

- automatyka i utrzymanie ruchu (systemy sterowania maszynami, opomiarowanie),

- odbiorcy informacji, znajdujący się na poziomie produkcyjnym, operacyjnym oraz zarządczym.

Zasady współpracy między członkami zespołu projektowego, odpowiedzialnymi za obszary wymienione powyżej, powinny zostać zdefiniowane na etapie przygotowania projektu, a zaangażowanie tych osób – wysoko umocowane (co oznacza niezbędne wsparcie Zarządu) i umieszczone w harmonogramie.

Czyli: wiemy, co chcemy (jakie rozwiązanie pomoże nam osiągnąć cele), mamy opisane procesy, przygotowaną specyfikację i znamy kryteria sukcesu. Kolejne etapy to:

- Powołanie zespołu wdrożeniowego, przygotowanie i inicjacja projektu.

- Harmonogram (na dany sprint, etap, cały projekt – zależnie od wybranej metodyki).

- Przygotowanie środowiska developerskiego. Dotyczy to środowiska dla zespołu projektowego. Mogą to być serwery Integratora Systemów lub Klienta, z których Integrator będzie korzystał. Sprowadza się to najczęściej do instalacji serwerów przez odpowiednie zespoły IT.

- Przygotowanie szablonów wg specyfikacji (na dany sprint, etap, cały projekt – zależnie od wybranej metodyki) – celem szablonów jest przygotowanie części aplikacji do wielokrotnego wykorzystania.

- Implementacja aplikacji na podstawie szablonów.

- Testy w środowisku deweloperskim.

- Przygotowanie środowiska testowego i produkcyjnego. Wiąże się to z instalacją serwerów w środowisku produkcyjnym, przygotowaniem sieci Ethernet z dostępem do urządzeń.

- Uruchomienie aplikacji w środowisku testowym.

- Testy w środowisku testowym.

- Uruchomienie w środowisku produkcyjnym.

- Szkolenie operatorów.

- Testy całościowe i weryfikacja wg kryteriów sukcesu.

- Przekazanie aplikacji wraz z dokumentacją

W tym miejscu naturalnie pojawiają się pytania. Jak to wszystko mogę zrealizować w moim konkretnym zakładzie produkcyjnym? Przecież każda fabryka jest inna. Mój zakład jest wyjątkowy i pracuję w wyjątkowy sposób. Jaki wpływ ma na to branża, w której pracuję?

W ten sposób wracamy do punktu wyjścia, czyli pierwszego kroku analizy przedwdrożeniowej. Na tym właśnie etapie musimy wziąć pod uwagę naszą wyjątkowość. To tu decydujemy o zakresie funkcjonalnym projektu i wymaganiach wynikających z działania w określonej branży.

Krok piąty: działania i wsparcie powdrożeniowe

Projekt został sfinalizowany, system jest przetestowany, uruchomiony i… właśnie, co dalej? Czy to wystarczy? Otóż niekoniecznie. Skuteczne i efektywne wdrożenie systemu MES – paradoksalnie – nie kończy się wraz z zakończeniem projektu. Przecież najistotniejsze jest, aby dobrze realizował on stawiane przed nim cele i przynosił realne korzyści. Aby tak się stało, istotne są działania podejmowane już po wdrożeniu.

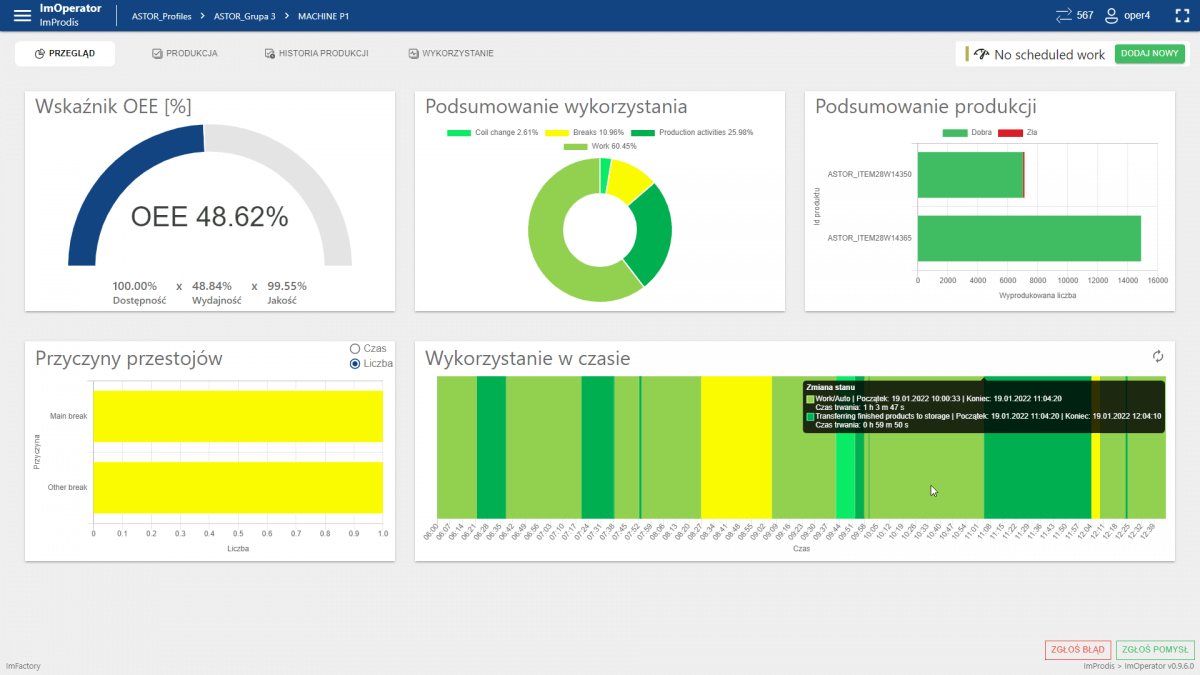

Konieczność budowania kompetencji zaangażowanych w projekt osób dotyczy to nie tylko pierwszych dwóch etapów, ale – nawet w jeszcze większym stopniu – etapu trzeciego. To jest moment, w którym system już pracuje, dostarcza danych i pozwala realnie zarządzać produkcją. Niezwykle ważne jest, aby odpowiedzialni za jego obsługę pracownicy umieli wszystko, co jest potrzebne, by skutecznie wykorzystywać możliwości, które się pojawiły.

Dlatego zaangażowanie zespołu ekspertów, który uczestniczył w całym projekcie, nie kończy się z chwilą oddania systemu do użytku. Wspólnie z klientem analizujemy dane, pomagamy w podejmowaniu decyzji i poszukiwaniu możliwych optymalizacji, pokazujemy, jak wyciągać właściwe wnioski. Jednocześnie cały czas dbamy o to, aby cała ta niezbędna wiedza i umiejętności zostały przekazane użytkownikom. Dzięki temu u klienta powstaje kompetentny zespół wewnętrzny, który po pewnym czasie staje się całkowicie samodzielny.

Zakończenie

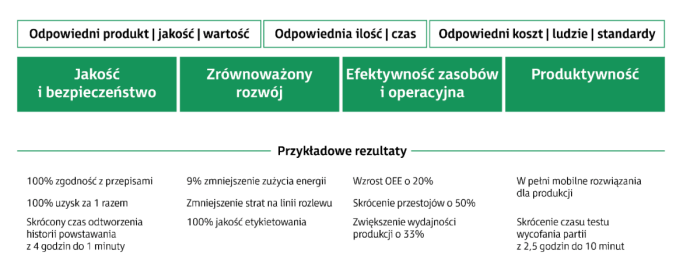

Dobrze przygotowane wdrożenie systemu MES to ogromne korzyści finansowe, organizacyjne a także środowiskowe (choćby oszczędność papieru, energii itp.). Poza tym trzeba podkreślić, że otwiera ono dalsze możliwości cyfryzacji procesów w zakładzie. Dobrym przykładem może być np. wdrożenie Aveva MES w firmie DOVISTA Polska. Dlatego dobrze zaprojektowany MES to forma cyfrowego fundamentu, dzięki któremu – poprzez dodawanie kolejnych modułów – organizacja produkcyjna uzyskuje kolejne efekty biznesowe.

Źródło: ASTOR

Firmy, z którymi współpracujemy od kilku lat i w których realizowaliśmy projekty, nieustannie koncentrują się na utrzymaniu kompetencji w zespołach MES / Improvement, a także na ciągłym analizowaniu i usprawnianiu procesów. Dlatego są one w stanie sprostać nie tylko wciąż nowym wyzwaniom rynkowym, ale też – dzięki tym nowym wyzwaniom – utrzymać zaangażowanych w tym obszarze specjalistów.