Jak w 3 krokach wdrożyć prosty system sterowania ogrzewaniem i oświetleniem hali produkcyjnej? część 1

Kontakt w sprawie artykułu: Mateusz Zajchowski - 2020-03-04

Z tego artykułu dowiesz się:

- Jak wybrać sposób sterowania wymiennikami ciepła

- Jak zaplanować pomiar temperatury na obiekcie

Tak, można w prosty sposób zarządzać ogrzewaniem lub oświetleniem hali produkcyjnej. Planujesz wdrożyć taki system i szukasz rozwiązania, które pozwoli zrobić to jak najszybciej i bez bólu głowy?

Jednym z codziennych wyzwań na hali produkcyjnej jest utrzymanie prawidłowej temperatury w obszarze pracy – zwłaszcza gdy praca nie jest ciągła, a temperatura na obiekcie znacznie waha się w sposób naturalny.

W takiej sytuacji idealnym rozwiązaniem staje się automatyczny system sterowania, którego zadaniem jest pilnowanie odpowiedniej temperatury, która będzie komfortowa dla pracowników, a z drugiej strony ograniczy czas pracy takiego systemu do niezbędnego minimum.

O ile od strony samej idei system taki nie jest zbyt skomplikowany, to wdrażanie go może być trudne z wielu powodów:

- konieczność wdrażania bez zbyt dużej ingerencji w istniejące systemy i infrastrukturę,

- ograniczony czas, kiedy mogą zostać przeprowadzone prace instalatorskie,

- zwykle dość duże odległości między elementami systemu (w obrębie całej hali mogą to być setki metrów okablowania).

Z tego powodu wdrożenie stosunkowo prostego systemu może się okazać bardzo pracochłonne i kosztowne. W dalszym ciągu jednak, korzyści z wdrożenia tego typu systemów są realne i duże – dlatego warto pochylić się nad potencjalnymi możliwościami rozwiązania tych zagadnień.

Są różne metody ogrzewania hal produkcyjnych. Jeden ze sposobów ogrzewania takich obiektów zakłada wykorzystanie dmuchaw/wymienników ciepła, które w połączeniu z wentylatorami odbierają ciepło z czynnika grzewczego (na przykład wody) i przekazują je do powietrza – ogrzewając je i mieszając.

Jeśli macie u siebie takie wymienniki ciepła na obiekcie, to świetnie – ten artykuł jest dla Ciebie.

KROK 1 – Wybierz optymalny sposób sterowania wymiennikami ciepła

Urządzeniami, takimi jak powyższe wymienniki ciepła, można sterować na trzy sposoby:

- odcinanie dopływu czynnika grzewczego – zrealizowanie jednak takiego sterowania jest bardzo kłopotliwe od strony montażowej, bo wymaga wykorzystania zaworów odcinających przepływ na każdym wymienniku,

- wyłączanie dmuchawy elektrycznej – znacznie prostsze jest sterowanie wyłącznie pracą silnika, napędzającego dmuchawę w takim wymienniku, które sprowadza się do prostego załączania/wyłączania obwodu elektrycznego, które może zostać zrealizowane w oparciu o zwykły stycznik.

- oba powyższe sposoby łącznie – sterowanie pracą takich wymienników w oparciu o jednoczesne odcinanie dopływu czynnika grzewczego i wyłączenie dmuchawy, która w nich pracuje, może być najlepszym rozwiązaniem od strony efektywności energetycznej.

Jaką metodę wybrać i dlaczego?

Od strony kosztów wdrożenia – najlepsze jest sterowanie wyłącznie elektryczne (punkt 2), ponieważ nie wymaga ingerencji w układ centralnego ogrzewania.

Od strony efektywności energetycznej – najlepsze jest wykorzystanie obu sposobów (punkt 1 i 2) łącznie, bo (w zależności od budowy układu hydraulicznego) daje możliwość ograniczenia strat wynikających z przepływu ciepłej wody w niezaizolowanych rurach.

W tym artykule, opisujemy sterowanie zrealizowane wyłącznie elektrycznie bez ingerencji w układ rozprowadzenia ciepłej wody. W takiej sytuacji jednak napotykamy problem innego rodzaju. Urządzenia pokroju wymienników ciepła czy nagrzewnic, montowane są zwykle na obszarze całej hali, do tego najczęściej na znacznej wysokości nad ziemią, przez co doprowadzenie sygnałów sterujących może być problemem od strony logistycznej.

Jednak patrząc na architekturę takiego systemu – doprowadzenie takich sygnałów jest konieczne, aby możliwe było sterowanie wszystkimi urządzeniami z jednego, centralnego miejsca.

KROK 2 – Zaplanuj pomiar temperatury na całym obiekcie

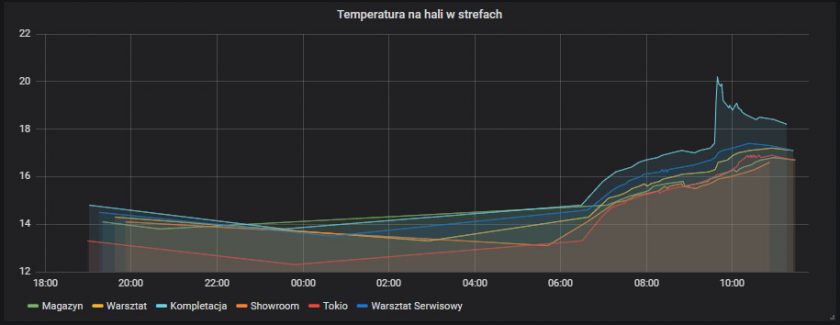

Drugim aspektem przy opracowaniu takiego systemu jest pomiar temperatury w obrębie obiektu. Tylko w taki sposób możliwe będzie precyzyjne sterowanie pracą układów wykonawczych, aby utrzymać pożądane warunki. Przy obiektach o powierzchni rzędu 1500 m2, czy nawet większych, kwestia ta jest tym bardziej ważna, a do pracy układu automatycznego sterowania najlepiej jest dostarczyć informację o temperaturze z kilku punktów pomiarowych, które dadzą pogląd na temat rozkładu temperatury w obrębie całego obiektu

W tym przypadku podstawowym zagadnieniem również jest kwestia przekazania informacji do centralnego sterownika zarządzającego systemem. Problem ten może być nawet większy, niż w przypadku sterowania nagrzewnicami – pomiar temperatury powinien być zrealizowany w miejscach przebywania pracowników, co jeszcze bardziej może utrudnić podłączenie sensorów temperatury.

Montaż takiego systemu w wersji przewodowej na eksploatowanym obiekcie, w którym nie planuje się większych przestojów, może być bardzo trudny, niemożliwy lub po prostu nieopłacalny.

KROK 3 – Postaw na bezprzewodowe sterowanie

Odpowiedzią na potrzebę sterowania coraz większą liczbą urządzeń wykonawczych, nierzadko rozproszonych po obszarze całej hali produkcyjnej, czy zbierania danych o warunkach środowiskowych w takich miejscach są urządzenia bezprzewodowe, które pozwalają minimalnym nakładem pracy zrealizować funkcje, które w klasycznym podejściu byłyby ekstremalnie trudne do wdrożenia.

Wykorzystując takie urządzenia, zarówno do zbierania informacji o stanie pracy maszyn, warunkach środowiskowych, itp. oraz sterowania urządzeniami wykonawczymi, możesz sprawnie wdrożyć system sterowania różnymi obszarami funkcjonowania obiektów, takich jak hala produkcyjna.

Jeśli wykorzystasz urządzenia komunikujące się ze sobą bezprzewodowo – zminimalizujesz ingerencję w istniejące na obiekcie układy i przyspieszysz całe wdrożenie.

PRZYKŁAD WDROŻENIA:

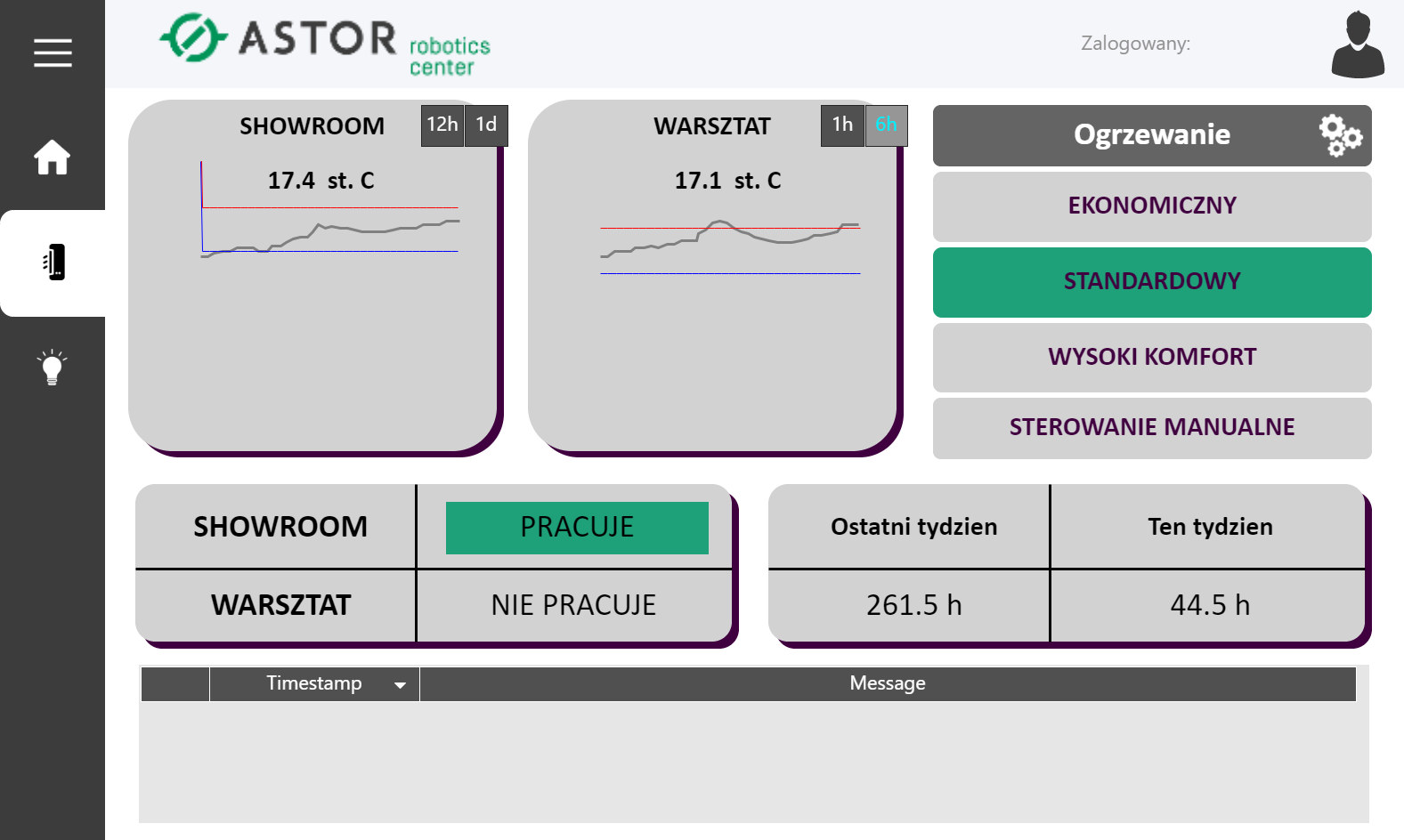

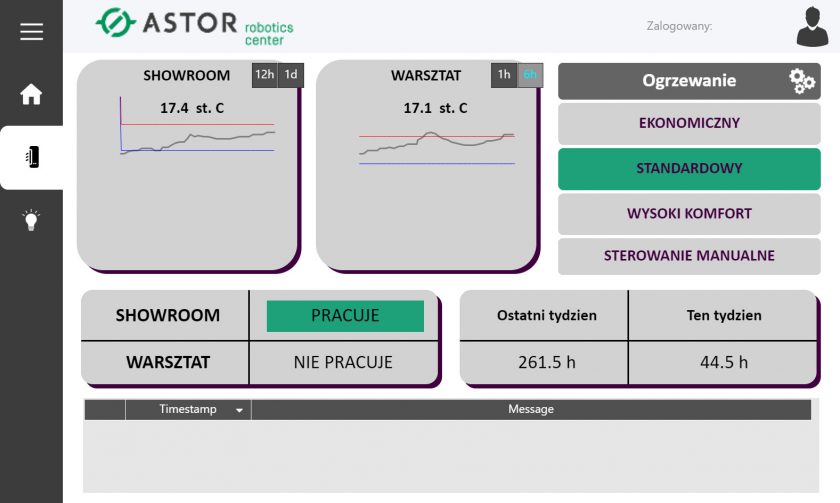

ASTOR Robotics Center – automatyczne sterowanie ogrzewaniem hali

Zobacz, jak korzystając z koncepcji opisanej powyżej, pracownicy firmy ASTOR zrealizowali pełne sterowanie systemem ogrzewania w obrębie hali produkcyjno-magazynowej ASTOR Robotics Center – obiektu o powierzchni około 1600 m2.

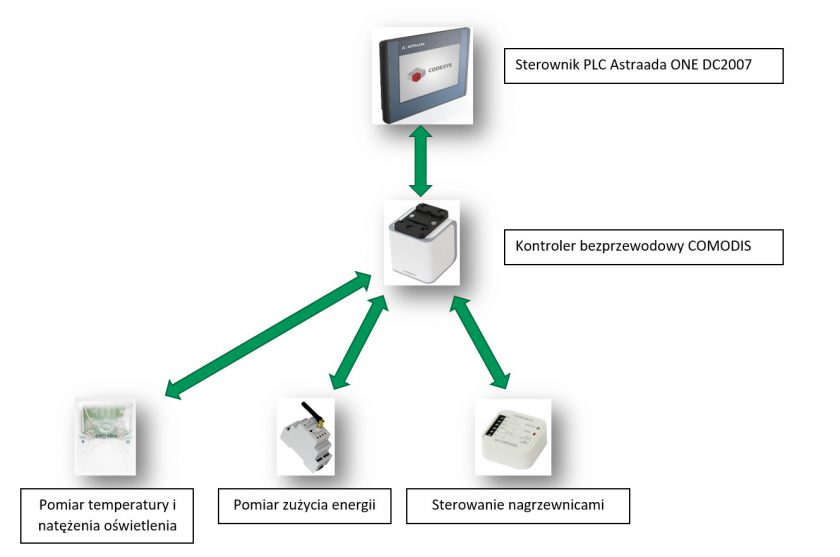

Na zrealizowany system sterowania ogrzewaniem składają się następujące elementy:

- 7 wymienników ciepła pracujących jako nagrzewnice, o mocy elektrycznej 500 W,

- 6 punktów pomiaru temperatury (oraz natężenia oświetlenia),

- sterownik PLC z panelem HMI realizujący algorytm sterowania – Astraada ONE DC2007,

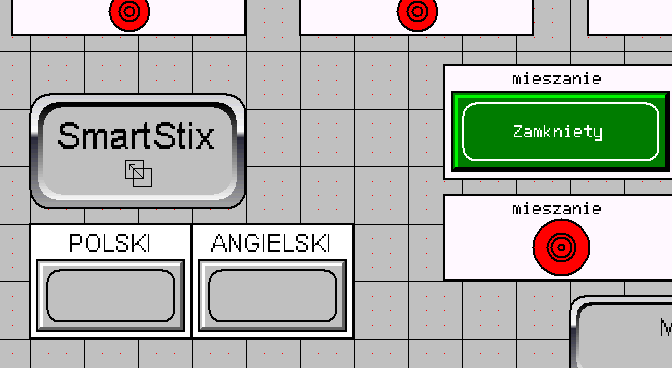

- czujniki temperatury / natężenia oświetlenia Comodis,

- jednostka centralna – kontroler urządzeń Comodis.

Do pomiaru temperatury zostały wykorzystane czujniki Comodis AS70TLS301, które pozwalają w bardzo prosty sposób mierzyć temperaturę oraz natężenie oświetlenia w dowolnym miejscu. Urządzenia zasilane są bateryjnie, więc montaż w dowolnym miejscu nie stanowi problemu. Pomiar tych parametrów w 6 punktach w obrębie hali pozwala na precyzyjne monitorowanie warunków, jakie panują w danej chwili, w różnych miejscach.

Sterowanie stanem pracy nagrzewnic zostało zrealizowane przy wykorzystaniu kompaktowych modułów przekaźnikowych – Comodis AS72DIO201. Dzięki niewielkim rozmiarom mogły zostać zamontowane w istniejących puszkach przyłączeniowych każdego wymiennika z osobna. Komunikacja bezprzewodowa z tymi urządzeniami sprawia, ze nie było konieczności doprowadzania dodatkowych przewodów do miejsca montażu, co znacząco skróciło czas i koszt pracy.

Sygnały z wyżej opisanych modułów są zbierane w jednym miejscu, wykorzystując kontroler Comodis. Urządzenie to działa jak konwerter – gateway, poprzez który możliwe jest zbieranie tych danych w sterowniku PLC i dalsze realizowanie algorytmu sterowania.

Sam algorytm sterowania został zaimplementowany na sterowniku PLC Astraada ONE DC2007 z zintegrowanym panelem operatorskim o przekątnej ekranu 7”. Wykorzystanie sterownika PLC działającego w oparciu o środowisko Codesys dało bardzo duże możliwości od strony stopnia zaawansowania programu i jego dalszej rozbudowy.

Wdrożenie takiego systemu przełożyło się bardzo pozytywnie na utrzymanie optymalnych warunków w obrębie hali podczas godzin pracy, jak i zabezpieczyło system przed zbędnym funkcjonowaniem w chwili, gdy na obiekcie nikogo nie ma, a zastosowane rozwiązania pozwoliły na wdrożenie systemu stosunkowo niskim nakładem pracy i kosztów, a jednocześnie daje bardzo duże możliwości dalszej rozbudowy. Policzyliśmy w praktyce efektywność takiego systemu. Zwrócił się w czasie 1 roku!

W następnym odcinku dowiecie się, jak sterować oświetleniem. Zapraszamy na Poradnik Automatyka, gdzie artykuł wkrótce będzie dostępny.