Treści

Kuźnia Polska — robotyzacja obsługi maszyn CNC i pras

Kuźnia Polska — robotyzacja obsługi maszyn CNC i pras

Prezentujemy dwa sposoby na robotyzację obsługi maszyn na przykładzie dużej firmy z branży hutniczej i metalowej.

Robotyzacja jest jednym z kluczowych obszarów inwestycji w nowoczesnych firmach przemysłowych. Tam, gdzie wiele prac wciąż wykonuje się ręcznie, roboty przemysłowe pomagają zwiększać ergonomię i bezpieczeństwo pracy oraz chronią zdrowie pracowników, przejmując od nich zadania realizowane w trudnych warunkach środowiskowych (w wysokich temperaturach, czy dużym zapyleniu). Dodatkowo robotyzacja sprawia też, że zwiększa się konkurencyjność inwestujących w nią przedsiębiorstw.

„Ponad 95% produkcji Kuźni Polskiej stanowi eksport. Nasza produkcja musi spełniać i spełnia najwyższe wymagania jakościowe oraz zapewnia dostawy „just in time”. Ciągłe doskonalenie produkcji jest wpisane w naszą strategię jakości, wydajności i konkurencyjności na światowych rynkach” – Dariusz Chwastek, Członek Zarządu, Dyrektor techniczny w Kuźni Polskiej.

Właśnie takie cele przyświecały inicjatywom robotyzacyjnym podjętym w przedsiębiorstwie Kuźnia Polska, działającym od 250 lat w branży metalowej. Wiele procesów nadal jest tu realizowanych ręcznie, ale coraz więcej jest także robotyzowanych.

„Mamy najbardziej zaawansowany know-how w zakresie procesu kucia w Europie Środkowo-Wschodniej oraz świetny zespół automatyków-robotyków. By zapewnić ciągłość produkcji, w dziale utrzymania ruchu pracuje 75 osób (w całej firmie ponad 700). Robotyzujemy chętnie te procesy, w których można zwiększyć bezpieczeństwo ludzi, zamieniając ich zadanie np. z obsługi prasy na nadzór obsługi prasy zrobotyzowanej” – mówi Łukasz Bębenek, Główny Automatyk, Zastępca Kierownika Działu Utrzymania Ruchu w Kuźni Polskiej.

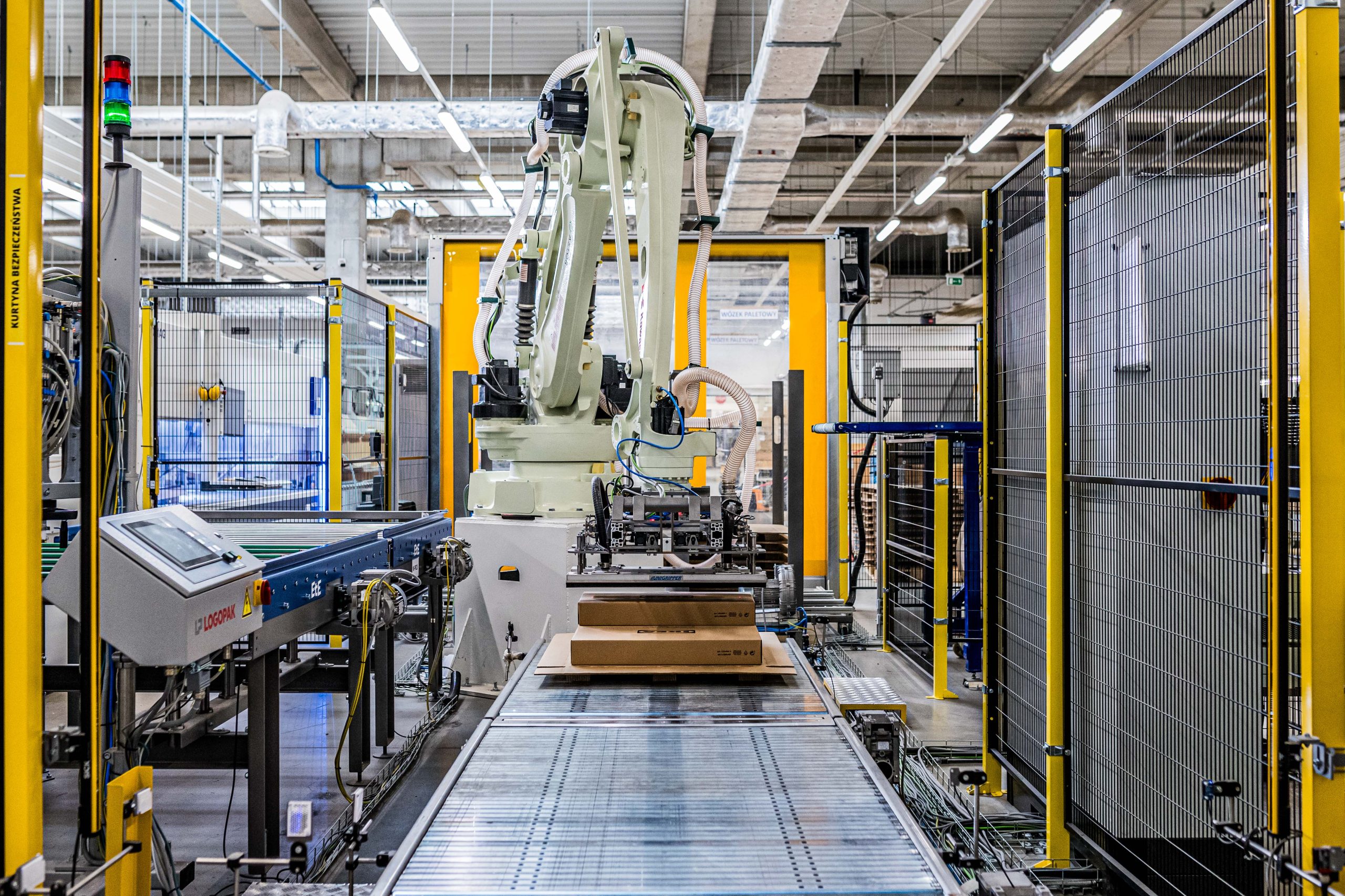

W Kuźni Polskiej działa już 7 stanowisk z robotami przemysłowymi. Roboty Kawasaki Robotics pracują na stanowiskach obsługi maszyn CNC oraz obsługi pras korbowych i hydraulicznych.

W przedsiębiorstwie przyjęto dwa podejścia do zrobotyzowanej obsługi maszyn: konwencjonalne i inteligentne. Poniżej opisujemy oba, wskazując na podobieństwa i różnice oraz korzyści jakie każde z tych podejść może przynieść w innym kontekście.

Konwencjonalna zrobotyzowana obsługa maszyn

W 2018 roku zostało zaimplementowane pierwsze stanowisko zrobotyzowane do obsługi frezarki, z jednym obsługiwanym typem detalu. Detale są tu pobierane z koszy i ręcznie układane przez operatorów w specjalnych szufladach. Poprawnie spozycjonowany detal jest pobrany przez robota za pomocą dualnego chwytaka mechanicznego i przenoszony do gniazda obróbczego.

Aby zapewnić poprawne pobranie detalu przez robota przemysłowego, zastosowano system wizyjny 2D (podejście konwencjonalne). W przypadku wykrycia poprawnej pozycji detalu przez system wizyjny, robot pobiera go do frezarki. W przypadku wykrycia błędnej pozycji detalu, robot odkłada go do kosza na odrzuty.

Po zakończeniu procesu obróbki, robot odbiera detal końcowy, wkłada nowy nieobrobiony detal do frezarki, a następnie przenosi detal końcowy do punktu odkładczego. Stanowisko zostało wdrożone przez zespół inżynierów Kuźni Polskiej, przy wsparciu technicznym ASTOR.

Inteligentna zrobotyzowana obsługa maszyn

W 2021 roku, do bliźniaczej maszyny, wdrożono inteligentne rozwiązanie do obsługi maszyn z dwoma typami detali w dwóch różnych koszach, systemem wizyjnym 3D i robotem przemysłowym Kawasaki Robotics. Nazywamy je intelligent robotised bin-picking.

Rozwiązanie to pozwala na pobranie detali, innym chwytakiem wyposażonym w elektromagnes, bezpośrednio z 2 różnych koszy, w każdym z nich detale są losowo rozrzucone. Dzięki temu wyeliminowano konieczność układania detali przez operatorów. Kosze podmieniane są tylko raz w czasie trwania zmiany.

Maszyna ma dwie komory. Do każdej komory wkładany jest jeden z dwóch typów detali. Zastosowany tu system wizyjny 3D od Photoneo służy do wygenerowania optymalnej trajektorii ruchu i pobrania przez robota dla detali losowo rozrzuconych w koszu.

Czym się różnią?

Dla klientów, których zakłady charakteryzują się wysoką zmiennością produkcji, rekomendowane jest rozwiązanie bin-picking z innowacyjnym systemem wizyjnym 3D, gdyż pozwala ono na szybsze przezbrajanie i obróbkę więcej niż jednego detalu na jednym stanowisku. Łatwość implementacji pozwala na szybkie poszerzenie liczby i rodzajów obsługiwanych detali.

Dla odmiany, jeśli zmienność produkcji jest mała, a serie są duże, konwencjonalny system obsługi maszyn wystarczy w zupełności. Przezbrojenie wymaga wówczas jednak więcej czasu programisty i adaptacji mechanicznej.

Z biznesowego punktu widzenia, łatwiej określić czas cyklu w przypadku rozwiązania konwencjonalnego. Czas cyklu w rozwiązaniu bin-picking jest uzależniony od pozycji ułożonego detalu, która za każdym razem może być inna.

Aplikacje bin-pickingu z systemem wizyjnym 3D mogą być wykorzystywane także do obsługi innych maszyn i urządzeń, np. w badaniach kontroli jakości np. za pomocą defektoskopów.

„Jakie są zalety robotyzacji procesów obsługi maszyn i handlingu? Przede wszystkim zwiększenie wydajności procesu, łatwość obsługi dla operatora, zapewnienie bezpieczeństwa pracowników oraz odpowiedniego traktowania detali i maszyn. Tego typu rozwiązania sprawdzą się nie tylko w branży metalowej, ale w każdej aplikacji, w której następuje pobranie losowo rozrzuconych detali” – Marcin Brydak, Konsultant ds. robotyzacji w firmie ASTOR.

Kuźnia Polska stawia na zrównoważony rozwój, inwestując w nowoczesne rozwiązania, rozwój kompetencji zespołów oraz modernizację istniejącego tradycyjnego parku maszynowego zgodnie z koncepcją Przemysłu 4.0.

Dzięki łączeniu tradycji z nowoczesnością, przedsiębiorstwo pozostaje wysoko konkurencyjne i zapewnia ciągłość łańcucha dostaw. Strategia przedsiębiorstwa zakłada dalszą robotyzację procesów i dynamiczny rozwój na rynku światowym.

Profil organizacji:

Kuźnia Polska S.A. w Skoczowie to przedsiębiorstwo z 250-letnią tradycją w branży metalowej i hutniczej. Wchodzi w skład grupy kapitałowej Mangata Holding S.A. z siedzibą w Bielsku – Białej. Firma jest wiodącym producentem i eksporterem odkuwek matrycowych kutych na gorąco i wyrobów obrobionych mechanicznie.

70% odkuwek produkowanych przez Kuźnię Polską w Skoczowie produkowanych jest na potrzeby produkcji wielkoseryjnej i powtarzalnej w branży motoryzacyjnej. 30% wyrobów firmy pracuje w zastosowaniach rolniczych, maszynowych, instalacjach energetyki, kolejnictwie i lotnictwie. Ponad 80% produkcji Kuźni Polskiej idzie na eksport.

Więcej o zrobotyzowanej obsłudze maszyn: https://www.astor.com.pl/rozwiazania/systemy-zrobotyzowane/zrobotyzowana-obsluga-maszyn.html

Autor: Joanna Kowalkowska, ASTOR