Euromap 67 – interfejs komunikacyjny dla robotów przemysłowych współpracujących z wtryskarkami

Kontakt w sprawie artykułu: Piotr Kaczorowski - 2025-06-24

Z tego artykułu dowiesz się:

- czym jest standard Euromap 67 i jak działa,

- dlaczego warto stosować Euromap 67,

- dlaczego warto stosować roboty 6-osiowe z wtryskarkami.

Euromap 67 jest niezawodnym standardem komunikacyjnym, pozwalającym efektywnie, sprawnie i bezpiecznie zintegrować robota z maszyną wtryskową.

Tendencja do zwiększania efektywności, poprawy jakości produktów oraz elastyczności procesów produkcyjnych sprawia, że przedsiębiorstwa coraz chętniej sięgają po zaawansowane rozwiązania technologiczne. Jedną z najprostszych i najbardziej skutecznych metod podnoszenia wydajności jest robotyzacja procesów.

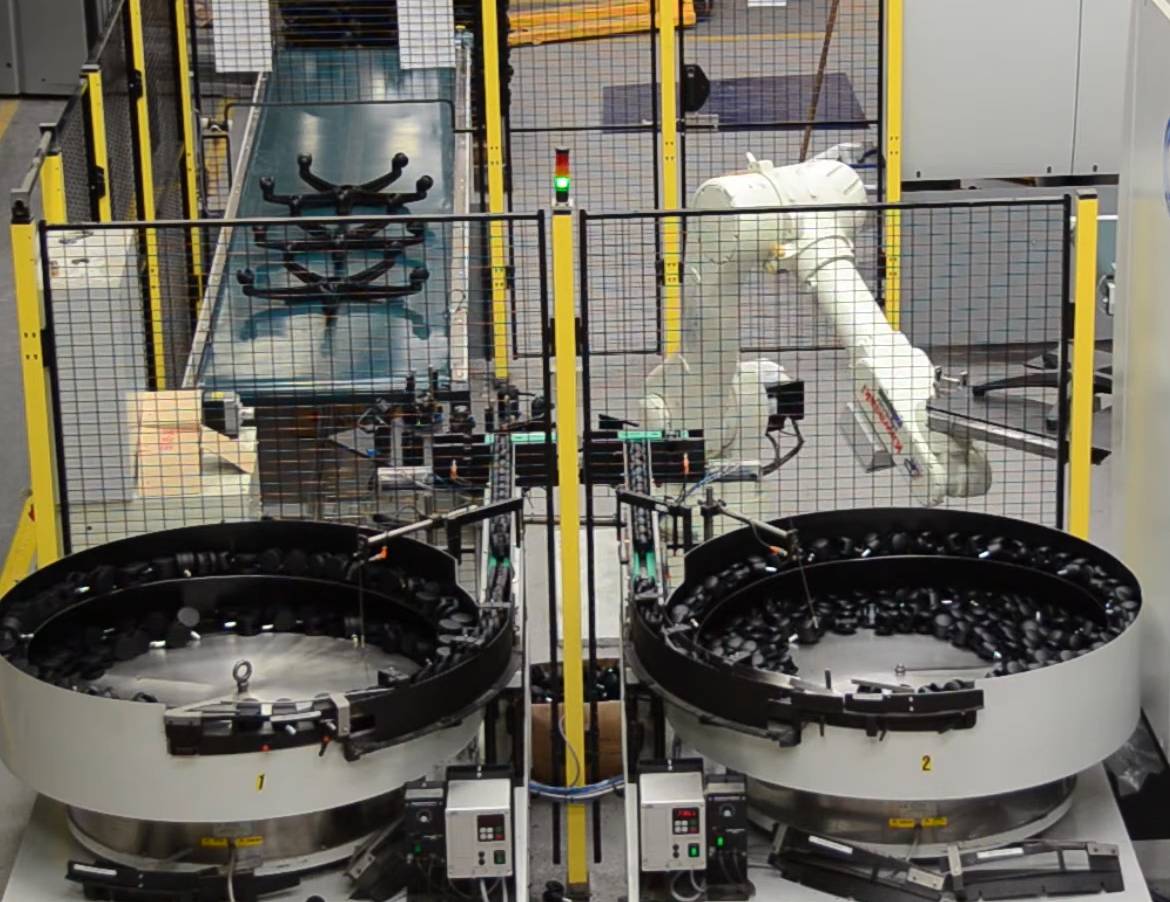

W przypadku obsługi procesów formowania wtryskowego roboty mogą prowadzić rozładunek maszyny, a także wykonywać dodatkowe czynności, takie jak ładowanie insertów, odcinanie wlewków, sortowanie, postprocessing i kontrola jakości.

Aby efektywnie i bezpiecznie zintegrować robota z maszyną wtryskową, niezbędny jest niezawodny standard komunikacji pomiędzy urządzeniami. Takim standardem jest Euromap 67. Jest to ustandaryzowany protokół komunikacyjny, opracowany przez EUROMAP, czyli Europejskie Stowarzyszenie Producentów Maszyn do Przetwórstwa Tworzyw Sztucznych i Gumy. Jego głównym celem jest zdefiniowanie elektrycznego interfejsu pomiędzy wtryskarką a urządzeniem manipulacyjnym, takim jak robot przemysłowy, w celu zapewnienia ich wzajemnej komunikacji. Protokół ten upraszcza integrację robotów, które wykonują zadania m.in. rozładunku gotowych wyprasek z formy wtryskowej.

Zasada działania protokołu Euromap 67

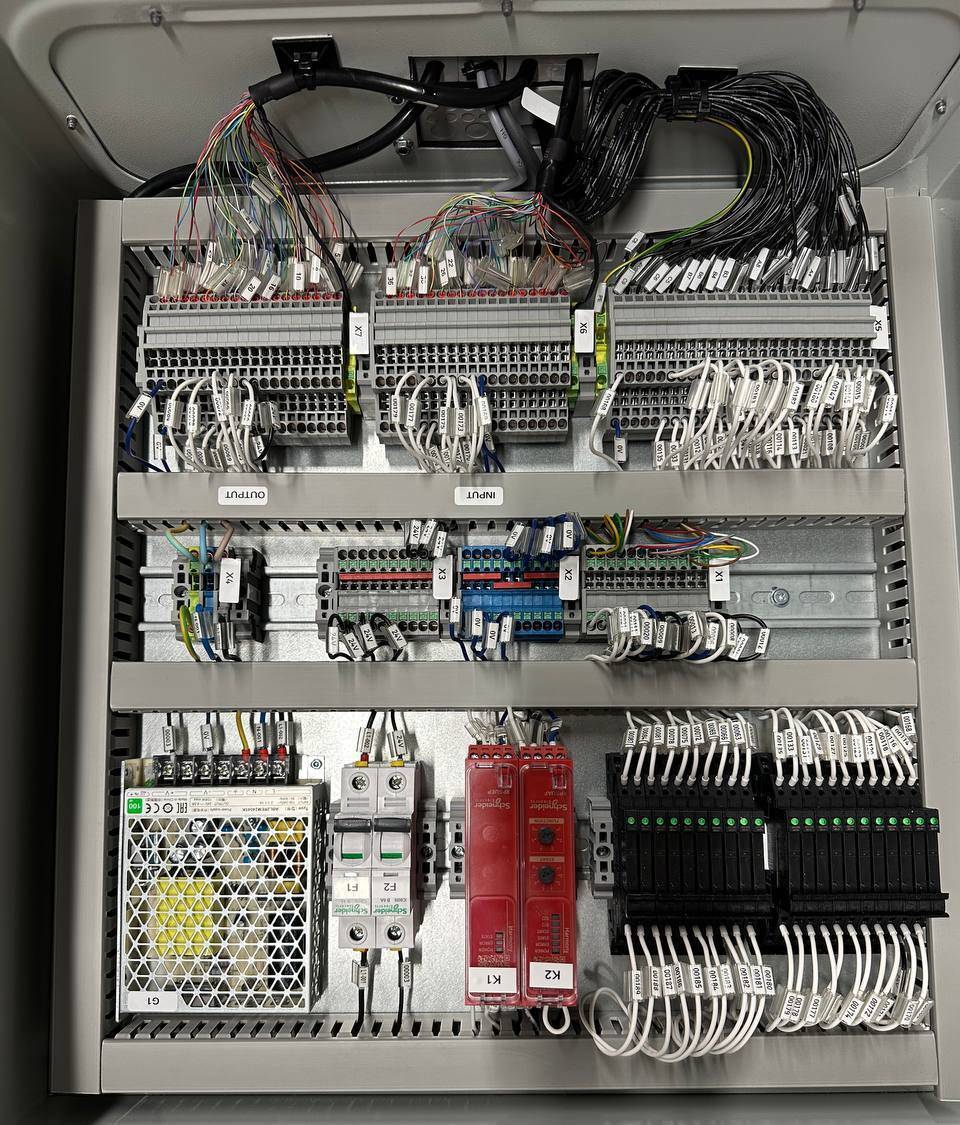

Protokół Euromap 67 definiuje kilka warstw komunikacji. W warstwie fizycznej definiuje typ złączy, wtyczek, układ pinów, a także napięcia panujące w układzie. Po stronie warstwy logicznej i komunikacyjnej również doszło do standaryzacji obsługi i komunikacji. Każdy pin jest przypisany do konkretnego sygnału i odpowiadającego mu stanu i działania maszyny. Do wykonania akcji, np. wjazdu robota po odbiór detali, musi zostać wysłana i odebrana odpowiednia sekwencja sygnałów. W przypadku braku zezwolenia lub potwierdzenia akcja nie dochodzi do skutku. Większość sygnałów wyjściowych ma swoje odpowiedniki – potwierdzenia po stronie sygnałów wejściowych. Dzięki temu praca robota z wtryskarką wyposażoną w protokół Euromap 67 jest w pełni skoordynowana.

Przykładowo zanim robot wyjmie detale z formy, musi upewnić się, że wtryskarka zakończyła cykl i forma jest otwarta. W tym celu robot wysyła sygnał „B3: Enable ejector back” jako sygnał zgody na cofnięcie wybijaka, a maszyna odpowiada sygnałem „ZB3: Ejector back position” dopiero wtedy, gdy wybijak faktycznie cofnął się do pozycji początkowej. Sygnał „B3” musi pozostać aktywny od momentu włączenia do chwili otrzymania potwierdzenia „ZB3”. Analogicznie funkcjonuje sygnał „B4 – Enable ejector forward” i potwierdzenie „ZB4”. Dzięki temu synchronizacja jest deterministyczna – robot dokładnie wie, kiedy wtryskarka skończyła dany ruch, co pozwala minimalizować opóźnienia i uniknąć kolizji.

Dzięki zastosowaniu sygnałów cyfrowych do potwierdzania stanów maszyny komunikacja jest natychmiastowa i nie występują problemy z utratą pakietów danych. W przypadku braku komunikacji pomiędzy maszynami diagnostyka jest bardzo prosta z uwagi na niską złożoność protokołu komunikacji.

Dlaczego warto stosować Euromap 67?

Główną zaletą Euromap 67 jest uniwersalność i łatwość instalacji. Dzięki niemu robot i dowolna wtryskarka zaczynają współpracę praktycznie „plug & play”, bez potrzeby opracowywania własnego schematu połączeń i logiki pracy. Po podłączeniu przewodów pomiędzy maszynami oba urządzenia natychmiast widzą swoje stany, a sygnały bezpieczeństwa, otwarcia formy, ruchów wybijaka czy początku wtrysku są automatycznie przekazywane między urządzeniami. To znacznie skraca czas i obniża koszt wdrożenia robota do obsługi wtryskarki.

Protokół Euromap 67 standaryzuje komunikację i wymianę danych między różnymi urządzeniami w systemie produkcyjnym. Definiuje standardowe sygnały uzgadniania (np. status drzwi, praca robota, pozycja wyrzutnika), które są konsekwentnie przesyłane między robotem a wtryskarką. Ta standaryzacja zapewnia, że zarówno robot, jak i wtryskarka rozumieją swój wzajemny status i mogą skutecznie koordynować swoje działania. Standaryzowana komunikacja zapewnia niezawodną i przewidywalną interakcję między robotem a wtryskarką. Jest to kluczowe dla płynnej pracy zautomatyzowanej komórki i zapobiegania błędom lub kolizjom. Jeśli robot musi wiedzieć, kiedy forma jest otwarta, zanim będzie mógł wejść, Euromap 67 zapewnia standardowy sygnał „Forma otwarta”, który jest rozpoznawany zarówno przez wtryskarkę, jak i robota, co zapobiega przedwczesnej próbie wejścia robota.

Dzięki uproszczonej integracji i ustandaryzowanej komunikacji systemy zautomatyzowane oparte na Euromap 67 charakteryzują się zwiększoną efektywnością i niezawodnością. Uproszczenie procesu integracji i standaryzacja komunikacji prowadzą do skrócenia czasu konfiguracji i ograniczenia przestojów. Niezawodna wymiana danych zapewnia, że robot wykonuje swoje zadania we właściwym momencie cyklu wtryskarki, co optymalizuje cały proces produkcyjny. Ułatwiając proces integracji i zwiększając niezawodność komunikacji, Euromap 67 przyczynia się bezpośrednio do zwiększenia produktywności i obniżenia kosztów operacyjnych w produkcji. Szybsza konfiguracja oznacza, że produkcja może rozpocząć się wcześniej, a niezawodna komunikacja minimalizuje błędy, które mogłyby prowadzić do przestojów lub wyprodukowania wadliwych części, co przyczynia się do zwiększenia efektywności.

Dlaczego warto stosować roboty 6-osiowe z wtryskarkami?

Zazwyczaj do obsługi wtryskarek stosowane są roboty kartezjańskie i dobrze wywiązują się z swoich zadań, gdy potrzebne jest tylko odebranie gotowego produktu. W przypadku bardziej skomplikowanych form lub dodatkowych zadań powierzonych robotowi podczas obsługi wtryskarki mogą one jednak okazać się niewystarczające.

Jakie zatem są zalety stosowania robota 6-osiowego?

Siła

Dzięki mocnym i kompaktowym napędom robot 6-osiowy jest w stanie wygenerować dużą siłę wyciągania detalu, co pozwala na przenoszenie ciężkich wyprasek, a także zredukować liczbę rdzeni wybijaków w formie. Robot poradzi sobie z dodatkowymi oporami podczas wyciągania produktu z formy.

Możliwość manipulacji wieloosiowej

Sześć osi to sześć stopni swobody. Dzięki temu robot 6-osiowy jest w stanie wyciągać elementy o bardzo skomplikowanych kształtach. Może również wykonywać dodatkowe operacje, takie jak obsadzanie insertów w gniazdach formy.

Uproszczenie tworzenia form wtryskowych

Dzięki mobilności robota 6-osiowego możliwe jest projektowanie form o prostszych kształtach z mniejszą liczbą ruchomych elementów.

Możliwość realizacji dodatkowych zadań

Zwinność robotów 6-osiowych sprawia, że mogą zostać wykorzystane do dodatkowych zadań po wyjęciu wyprasek z formy. Mogą służyć m.in. do obcinania wlewków z wyprasek, gratowania produktów, przeprowadzania kontroli jakości, etykietowania czy pakowania.

Oszczędność miejsca

W przypadku robotów Kawasaki Robotics serii RS kompaktowa budowa może sprawić, że zajmą one mniej miejsca, niż tradycyjny robot kartezjański. Niewielki footprint oraz składanie się ramienia podczas wycofywania się z maszyny oznaczają, że robot nie potrzebuje wiele miejsca nad ani za sobą, by swobodnie wyciągać elementy z wtryskarki. Pozwala to na większe zagęszczenie maszyn, co wpływa na efektywność produkcji.

Podsumowanie, wnioski, przyszłość

Podsumowując należy powiedzieć, że protokół komunikacyjny Euromap 67 w połączeniu z sześcioosiowymi robotami przemysłowymi oferuje szereg kluczowych zalet i znajduje szerokie zastosowanie w branży formowania wtryskowego. Do najważniejszych korzyści należą:

- uproszczenie procesu integracji robotów z maszynami,

- standaryzacja komunikacji i wymiany danych,

- zwiększenie efektywności i niezawodności systemów zautomatyzowanych,

- wsparcie dla funkcji bezpieczeństwa i redundancji.

Oprócz protokołu Euromap 67 istnieją również inne wersje i standardy w ramach rodziny Euromap. Euromap 12 jest starszą wersją interfejsu elektrycznego, posiadającą mniejszą liczbę połączeń (32 w porównaniu do 50 w Euromap 67) oraz jednokanałowy obwód bezpieczeństwa. Z wykorzystaniem odpowiednich adapterów możliwe jest połączenie urządzeń pracujących w różnych standardach i wspólna praca w starszym standardzie Euromap 12.

Perspektywy rozwoju w dziedzinie komunikacji między robotami a maszynami w przemyśle wskazują na tendencję do wykorzystania bardziej zaawansowanych standardów, dających dostęp do większej ilości danych. Opracowany został już standard Euromap 79 oparty na OPC UA, który oferuje bardziej rozbudowane możliwości wymiany danych. Z uwagi na niedeterministyczne działanie protokołu OPC UA sygnały bezpieczeństwa pozostają w formie cyfrowej, opis ich implementacji i integracji można znaleźć w Euromap 81.

Rozwój ten odpowiada zapotrzebowaniu przemysłu na zbieranie większej ilości danych w celu optymalizacji produkcji. Rozwiązanie z wykorzystaniem OPC UA wpisuje się w trend IIoT, będący częścią Przemysłu 4.0. Możliwość kolekcjonowania danych pozwala na ich wykorzystanie w systemach nadzorczych wyższego rzędu, takich jak SCADA i ich dalszego wykorzystania w celu optymalizacji produkcji kolejnych partii produkcyjnych.

Firma ASTOR zajmuje się dostarczaniem szeroko pojętych systemów automatyki i robotyki przemysłowej. Zachęcamy do kontaktu, jeśli poszukują Państwo partnera w temacie połączenia protokołu Euromap 67 z robotem przemysłowym.