Kiedy należy rozważyć migrację systemu? PACSystems zamiast VersaMax

Kontakt w sprawie artykułu: Piotr Adamczyk - 2025-08-06

Z tego artykułu dowiesz się:

- kiedy należy migrować, a kiedy wymienić system,

- jakie są powody migracji i wymiany systemów sterowania,

- na czym polega przewaga PACSystems RSTi-EP nad VersaMax,

- jakie są koszty migracji systemu VersaMax do PACSystems RSTi-EP.

Zmiany w technologii i architekturze pracujących systemów, wycofanie produktów z oferty, większe potrzeby funkcjonalne czy wyższy poziom bezpieczeństwa i odporności na cyberataki – to najważniejsze powody, dla których klienci decydują się na zmiany w istniejących, pracujących systemach. Z czym wiążą się takie zmiany? Spróbujmy odpowiedzieć na to pytanie.

Powody migracji i wymiany systemów sterowania

Użytkownicy wskazują cztery główne powody migracji systemów. Są to:

1. Konieczność zmiany technologii w zakresie prowadzenia procesu.

Dotyczy to przede wszystkim użytkowników systemów o charakterze procesowym. Obejmuje nowe sposoby wytwarzania, nowocześniejsze technologie przyspieszające produkcję, podnoszące jej jakość lub zdecydowanie ograniczające koszty produkcyjne i operacyjne. Ponieważ takie inwestycje wymagają największych nakładów finansowych, użytkownicy w takich przypadkach decydują się częściej na kompleksową wymianę systemu, niż na migrację wybranych elementów.

2. Wycofanie produktów z oferty.

Migracja systemu ma na celu zagwarantowanie dostępności części zamiennych w razie pojawiających się awarii, co redukuje koszty operacyjne spowodowane dłuższym zatrzymaniem produkcji. W takich przypadkach technologia wytwarzania pozostaje taka sama, a migracja systemu jest najbardziej uzasadniona ekonomicznie.

3. Większe potrzeby w zakresie bezpieczeństwa i funkcjonalności.

Najczęściej pojawiająca się obecnie potrzeba to podniesienie bezpieczeństwa systemu z punktu widzenia odporności na cyberataki. Na kolejnym miejscu wymieniane jest podniesienie wydajności i jakości produkcji. Dotyczy to zarówno systemów dyskretnych, jak i maszyn oraz aplikacji o charakterze procesowym. Dla systemu sterowania oznacza to skrócenie cyklu maszyny, możliwość łatwej integracji z innymi urządzeniami, ale przede wszystkim odporność na cyberataki. W takich przypadkach, w zależności od zakresu koniecznych do wprowadzenia zmian, wystarczającym rozwiązaniem może okazać się migracja – jeśli nie wychodzimy w obszar modernizacji procesu z technologicznego punktu widzenia.

4. Wyższa niezawodność systemu.

To powód, dla którego użytkownicy są w gotowi wymienić cały system sterowania. Częste awarie to nie tylko wysokie koszty operacyjne, ale i utrata wizerunku w oczach sowich kontrahentów. Nieplanowane przestoje mogą być także źródłem dodatkowego zagrożenia dla operatorów oraz dla środowiska naturalnego.

Wymienić, zmodernizować czy zostawić bez zmian?

To pytanie pojawia się u każdego użytkownika systemu automatyki wraz z upływem czasu. Jednak bez szczegółowej analizy obecnego stanu systemu, oczekiwań użytkownika, strategii rozwoju firmy oraz wymagań dotyczących bezpieczeństwa, trudno jednoznacznie stwierdzić, czy warto wymienić cały system, migrować go częściowo, czy też pozostawić bez zmian.

Doświadczenie pokazuje, że większość – około 60–70% użytkowników – decyduje się na modernizację etapami. Takie podejście wynika najczęściej z obaw o wysokie koszty, ryzyko i skomplikowaną logistykę. W takich przypadkach technologia produkcji pozostaje bez zmian, a prace koncentrują się na unowocześnieniu części elektrycznej i systemu sterowania.

Około 15–20% klientów decyduje się na pełną wymianę systemu podczas dużych, zaplanowanych modernizacji. Takie inwestycje często obejmują również zmiany w technologii produkcji i są motywowane potrzebą wdrożenia nowych funkcjonalności, które nie są dostępne na starych sterownikach.

Pozostała grupa – także około 15–20% – woli zachować system w obecnej formie, zwłaszcza w branżach krytycznych, takich jak energetyka, chemia czy wodociągi. W tych sektorach stare systemy często są utrzymywane ze względu na ich kluczową rolę w procesie produkcyjnym oraz wysoką awersję do ryzyka operacyjnego związanego z migracją. Obawy dotyczą nie tylko kosztów sprzętu, ale także braku kompetencji i czasu personelu utrzymania ruchu. Dodatkowo w aplikacjach krytycznych modernizację utrudniają wymogi certyfikacyjne i dopuszczeniowe, które wymagają audytów i odbiorów każdej zmiany, co znacznie wydłuża i komplikuje proces. Wycofanie produktu z oferty nie zawsze stanowi zagrożenie dla takich użytkowników, gdyż często zabezpieczają się magazynami części zamiennych.

Nowe regulacje, takie jak dyrektywa NIS2, stają się istotnym impulsem do modernizacji. Bezpieczeństwo kluczowych obiektów jest priorytetem, który wymaga podjęcia działań skutecznie podnoszących jego poziom.

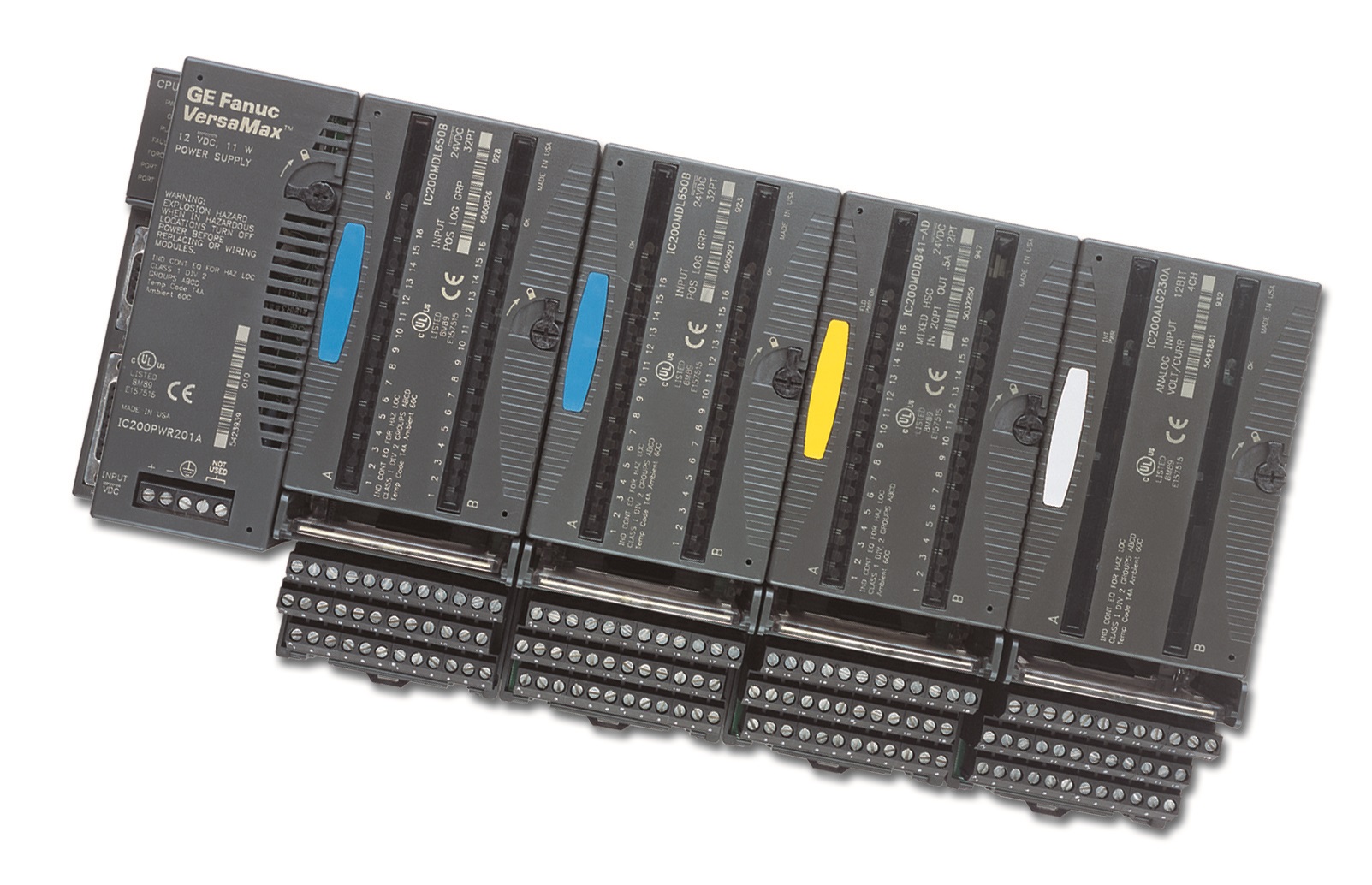

Sterownik PLC VersaMax – klasyka, która zrewolucjonizowała polski przemysł

Wiele działających dziś w Polsce systemów automatyki zostało zbudowanych w oparciu o sterowniki z serii VersaMax – kompaktowe jednostki PLC przeznaczone do automatyzacji małych i średnich aplikacji, zarówno jako samodzielne systemy, jak i jako rozszerzenia systemów rozproszonych opartych na bardziej zaawansowanych rodzinach sterowników, takich jak Series 90-30/90-70 czy później PACSystems RX3i/RX7i. To właśnie one zautomatyzowały setki zakładów w branżach wodno-kanalizacyjnej, chemicznej, hutniczej i energetycznej. VersaMax był również chętnie wykorzystywany przez producentów maszyn.

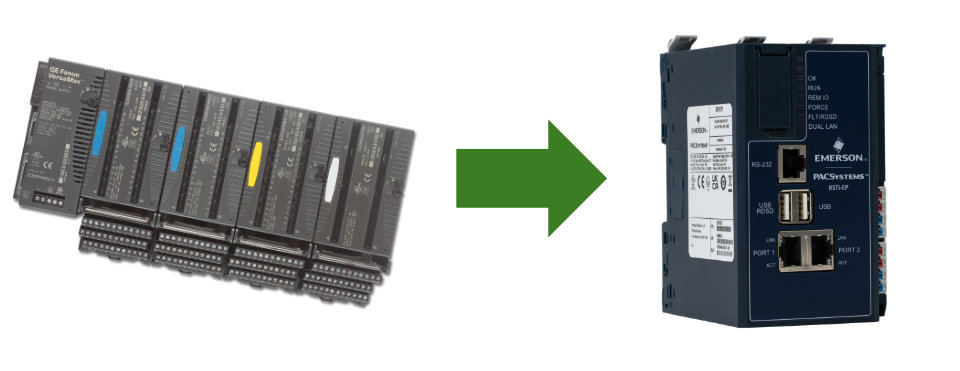

Od swojego debiutu na rynku ponad 25 lat temu VersaMax stał się jednym z najbardziej rozpoznawalnych systemów sterowania w Polsce, łącząc prostotę wykorzystania z niezawodnością, jakiej oczekuje się w zastosowaniach przemysłowych. W 2017 roku doczekał się nowoczesnego następcy – najpierw w postaci jednostki PACSystems RSTi-EP CPE100 typu standalone, a następnie, w kolejnych latach, wersji modułowej PACSystems RSTi-EP CPE200.

Obecnie wielu użytkowników systemów opartych na sterownikach VersaMax staje przed decyzją o ich migracji lub wymianie. Powodem nie jest już tylko starzejąca się technologia, ale również coraz bardziej rygorystyczne regulacje w zakresie cyberbezpieczeństwa, które obejmują rosnącą liczbę przedsiębiorstw produkcyjnych sklasyfikowanych jako infrastruktura ważna i kluczowa w rozumieniu definicji zawartych w dyrektywie NIS2.

Dlaczego warto migrować systemy VersaMax?

W kontekście aktualnych potrzeb i oczekiwań dla nowych i modernizowanych systemów sterowania małej i średniej wielkości może okazać się, że funkcjonalność dostępna w serii VersaMax będzie niewystarczająca. Z tego powodu w ofercie Emerson pojawiła się nowa seria PACSystems RSTi-EP CPE100/200, która niesie ze sobą wiele korzyści, gdy porównamy ją z VersaMax:

1. Mniejsze gabaryty kontrolera i układu I/O.

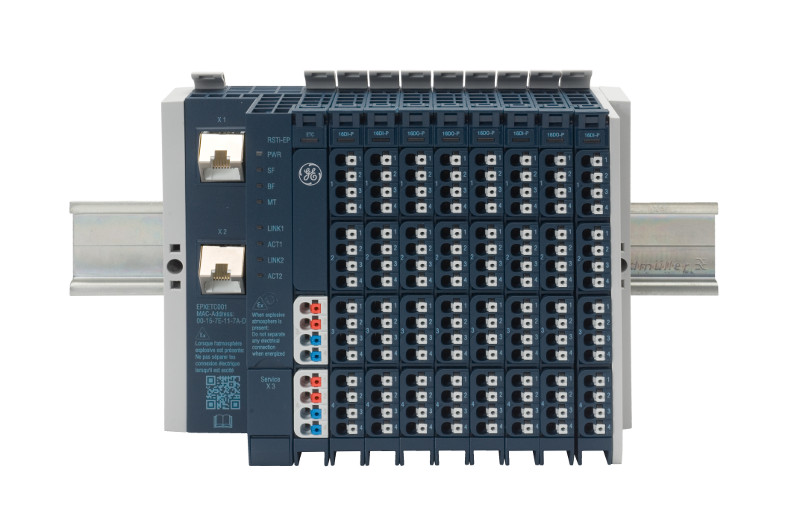

Kontroler CPE200 ma budowę modułową, co pozwala zaoszczędzić sporo miejsca w szafie. Moduły RSTi-EP I/O należą do najmniejszych gabarytowo na rynku i pozwalają – w ramach jednego węzła, którego szerokość nie przekroczy 80 cm – obsłużyć do 1024 sygnałów obiektowych. Ma to szczególne znaczenie dla konstruktorów maszyn, dla których każdy cm2 w szafie jest bardzo ważny. Dla porównania: VersaMax – maksymalna szerokość węzła to 65 cm, obsługa maksymalnie 256 sygnałów.

2. Elastyczna architektura systemu.

Układy RSTi-EP I/O mogą być podłączane w systemie sterowania bezpośrednio do jednostki centralnej lub w oparciu o magistralę Ethernet i protokół Profinet MRP lub Modbus TCP. Dzięki temu układ można scentralizować, montując wszystkie elementy w jednej szafie lub dowolnie rozproszyć na obiekcie w bardziej rozbudowanych aplikacjach. Taki model pozwala też stosować krótsze kable sygnałowe, a cała komunikacja staje się bardziej odporna na zakłócenia. W VersaMax jest podobnie, ale są znaczące różnice. Budowa jest modułowa, a system scentralizowany lub rozproszony. Ale oddalone układy podłączymy wyłącznie w oparciu o protokół EGD lub Profibus DP, co znacząco ogranicza możliwość integracji VersaMax z innymi elementami pracującymi na obiekcie.

3. Większe możliwości programistyczne.

Kontrolery PACSystems RSTi-EP, wyposażone w silnik PAC Engine, stanowią znaczący krok naprzód w porównaniu z systemem VersaMax – zarówno pod względem możliwości programistycznych, jak i diagnostycznych. Dzięki zgodności z platformą PACSystems RX3i nowe sterowniki można programować w tych samych językach: LD (Ladder Diagram), FBD (Function Block Diagram), ST (Structured Text) oraz z wykorzystaniem bloków PPS (PAC Productivity Suite), co otwiera drogę do budowy znacznie bardziej zaawansowanych algorytmów sterowania i regulacji.

Dostępna pamięć RAM – od 0,5 MB do 4 MB – daje dużo większą swobodę w projektowaniu rozbudowanych systemów sterowania, niż w przypadku VersaMax, który oferuje zaledwie 128 KB i ograniczone możliwości programistyczne (LD, IL). Istotnym atutem PACSystems RSTi-EP jest również zastosowanie technologii NvRAM, umożliwiającej trwałe podtrzymanie aplikacji i danych bez konieczności stosowania baterii lub akumulatorów, co znacznie upraszcza serwis i zwiększa niezawodność całego systemu.

4. Większe możliwości komunikacyjne.

Sterowniki PACSystems RSTi-EP standardowo wyposażone są w dwa niezależne porty Ethernet 10/100/1000 Mbps, obsługujące takie protokoły, jak Profinet MRP (do komunikacji z urządzeniami polowymi i zapewnienia odporności sieci), OPC UA Server z obsługą logowania i certyfikatów bezpieczeństwa (do integracji z systemami wyższego poziomu), a także Modbus TCP w trybie klienta i serwera, SRTP oraz EGD.

W wybranych jednostkach dostępny jest również protokół DNP 3.0, szczególnie istotny w aplikacjach przemysłu energetycznego. Komunikacja szeregowa realizowana jest przez wbudowany port RS232 oraz opcjonalne moduły komunikacyjne, które umożliwiają dołożenie kolejnych interfejsów RS485 i obsługę Modbus RTU Master/Slave.

W porównaniu z tym zakresem możliwości system VersaMax prezentuje się dość skromnie. Na pokładzie znajduje się jeden port Ethernet 10/100 Mbps, który obsługuje wyłącznie protokoły SRTP oraz EGD. Komunikacja szeregowa ogranicza się do standardowych portów RS232 i RS485, z obsługą Modbus RTU Master/Slave oraz SNP, a dodatkową funkcjonalność można uzyskać jedynie poprzez opcjonalne moduły, takie jak Profibus DP w trybie Master lub Slave oraz DeviceNet.

5. Większa wydajność systemu sterowania.

Kontrolery PACSystems RSTi-EP wyposażone są w jednostkę centralną Dual Core 1.2 GHz. Pozwala to na bardzo szybką realizację programów sterujących – testy pokazują, że program z 5000 regulatorami PID można wykonać w czasie poniżej 30 ms. Stosowana w VersaMax technologia przetwarzania danych bazowała na CPU o częstotliwości taktowania 50 MHz i pozwalała obsługiwać max. 1000 regulatorów PID w czasie 275 ms co ociera się o granicę WatchDog.

6. Większa funkcjonalność urządzeń i szersze spektrum zastosowań.

PACSystems RSTi-EP oferuje wyjątkowo bogaty wybór modułów rozszerzeń, co znacząco zwiększa elastyczność zastosowań – zarówno w aplikacjach procesowych, jak i dyskretnych. Oprócz standardowych modułów wejść/wyjść cyfrowych i analogowych, nowa seria umożliwia integrację zaawansowanych modułów do pomiaru parametrów sieci elektrycznej, obsługi wag przemysłowych, a także komunikacji HART.

W systemach dyskretnych dużą zaletą jest możliwość wykorzystania modułów bezpieczeństwa (SIL3, PLe), sterowania ruchem oraz odczytu sygnałów z enkoderów przy obsłudze napędów. Tak szerokiego wachlarza specjalistycznych modułów nie oferuje system VersaMax, co znacząco ogranicza jego uniwersalność w nowoczesnych instalacjach automatyki.

7. Prostszy serwis systemu.

Układy RSTi-EP wyposażone są we wbudowany Web Server, który umożliwia zdalną diagnostykę i serwisowanie systemu przez standardową przeglądarkę internetową – bez konieczności instalowania dodatkowego oprogramowania. Każdy interfejs, moduł i kanał pomiarowy posiada rozbudowaną diagnostykę, dostępną również z poziomu programu sterującego. Co więcej, moduły można montować i demontować podczas pracy systemu, bez konieczności jego wyłączania. Dla porównania, system VersaMax oferuje jedynie lokalny serwis, a jego możliwości diagnostyczne są ograniczone, co znacząco utrudnia obsługę i wydłuża czas reakcji na usterki.

8. Większe bezpieczeństwo systemu.

Kontrolery PACSystems RSTi-EP zostały zaprojektowane z myślą o nowoczesnych aplikacjach przemysłowych, w których bezpieczeństwo, odporność na cyberzagrożenia oraz dostępność systemu są kluczowe. Wszystkie jednostki tej serii wyposażono w mechanizm Secure Boot, który gwarantuje uruchamianie wyłącznie podpisanego i zweryfikowanego firmware’u, chroniąc urządzenie przed złośliwym oprogramowaniem już na etapie startu. Wybrane modele – EPSCPE100 i EPSCPE115 – posiadają dodatkowo zintegrowany moduł TPM (Trusted Platform Module), który zapewnia bezpieczne przechowywanie kluczy kryptograficznych i certyfikatów, wspierając szyfrowanie i uwierzytelnianie w ramach polityki zero trust.

Jednostki PACSystems RSTi-EP obsługują również OPC-UA Server z pełnym wsparciem dla logowania użytkowników oraz zarządzania certyfikatami bezpieczeństwa (X.509), co pozwala na bezpieczną integrację z systemami nadrzędnymi, platformami IoT i SCADA – zgodnie z wymaganiami dyrektywy NIS2, normy IEC 62443 oraz standardów przemysłu 4.0. Kontrolery te spełniają także wymogi certyfikatu Achilles, potwierdzającego ich odporność na znane typy cyberataków. Wspierają także topologie sieciowe z redundancją (np. Profinet MEP Ring), które pozwalają utrzymać ciągłość komunikacji nawet w przypadku awarii fizycznego łącza.

Ich konstrukcja zapewnia niezawodną pracę w trudnych warunkach – zakres temperatur to od -40°C do +60°C. Dla porównania, VersaMax nie posiada funkcji Secure Boot, nie wspiera TPM, nie obsługuje OPC-UA, nie oferuje certyfikatów bezpieczeństwa i działa w ograniczonym zakresie temperatur: 0–55°C. To sprawia, że w świetle dzisiejszych wymagań dotyczących cyberbezpieczeństwa i odporności środowiskowej – jest rozwiązaniem przestarzałym.

Ewolucja zamiast rewolucji – migracja do PACSystems RSTi-EP

W wielu przypadkach migracja nie musi oznaczać gruntownej przebudowy całego systemu. Często wystarczająca okazuje się wymiana wybranych komponentów na nowocześniejsze odpowiedniki, które zapewniają wymierne korzyści: wyższe bezpieczeństwo, wyższą wydajność i szybkość działania, lepszą integrację z nowymi urządzeniami czy łatwiejszy serwis i obsługę.

W sytuacji, gdy planowana jest pełna wymiana systemu sterowania, zakres prac znacznie się rozszerza – oprócz warstwy sterowania modernizowane są często także urządzenia technologiczne. Na takie rozwiązanie decydują się zazwyczaj firmy planujące poważne zmiany w technologii produkcji, które nie przewidują dalszego wykorzystania dotychczasowych zasobów.

Jak migrować system VersaMax do PACSystems RSTi-EP i co użytkownik może ponownie wykorzystać?

Migracja z systemów opartych na sterownikach VersaMax do nowoczesnych kontrolerów PACSystems RSTi-EP jest w pełni możliwa i może znacząco skrócić czas wdrożenia oraz zredukować koszty związane z modernizacją.

Programowanie i konfiguracja PACSystems RSTi-EP odbywa się z poziomu środowiska PAC Machine Edition (Lite lub Professional) w wersji 9.5 lub nowszej. Dzięki pełnej kompatybilności pomiędzy platformami możliwe jest wykorzystanie dotychczasowego programu sterującego oraz listy zmiennych przygotowanych wcześniej dla VersaMax.

Wbudowany w PME kompilator automatycznie waliduje projekt przed jego załadowaniem do kontrolera PACSystems RSTi-EP. Jeśli wystąpią jakiekolwiek niezgodności, użytkownik zostaje o tym poinformowany – najczęściej dotyczą one wybranych bloków funkcyjnych, które w nowym systemie oferują rozszerzone możliwości. Programista może zdecydować, czy chce z nich skorzystać, czy zachować oryginalne ustawienia.

Co istotne, istniejące kasety I/O VersaMax mogą zostać ponownie wykorzystane – tym razem jako zdalne węzły wejść/wyjść. Wystarczy zastąpić dotychczasową jednostkę centralną VersaMax interfejsem komunikacyjnym IC200PNS001 lub IC200PNS002, aby uzyskać węzeł obsługiwany przez sieć Profinet. Konfiguracja w projekcie ogranicza się do dodania tego węzła, przypisania odpowiednich modułów rozszerzeń i ustawienia adresów referencyjnych.

Układ taki może funkcjonować w sieci o topologii ring, co zwiększa odporność systemu na awarie komunikacyjne. Jeśli zachodzi potrzeba rozbudowy systemu o dodatkowe wejścia/wyjścia, rekomenduje się wykorzystanie nowoczesnych i wysoko konfigurowalnych modułów PACSystems RSTi-EP I/O.

Wyzwania towarzyszące migracji z platformy VersaMax do PACSystems RSTi-EP

Migracja z platformy VersaMax do sterowników PACSystems RSTi-EP to proces wymagający analizy zarówno warstwy sprzętowej, jak i programowej.

Po stronie komunikacji kluczowym wyzwaniem jest brak wsparcia dla protokołów SNP/SNPX oraz DeviceNet w RSTi-EP, co wymusza rekonfigurację sieci oraz dostosowanie urządzeń HMI/SCADA do obsługi standardów takich, jak Modbus TCP, OPC-UA czy SRTP. PACSystems RSTi-EP nie oferuje również natywnego modułu Profibus DP Master, dlatego konieczne jest zastosowanie zewnętrznego węzła VersaMax I/O pełniącego funkcję bramki komunikacyjnej.

Od strony sprzętowej migracja oznacza konieczność przebudowy całej konfiguracji – projekt tworzony w środowisku PAC Machine Edition dla RSTi-EP nie zachowuje ustawień z VersaMax, w tym również konfiguracji wymiany danych EGD. Dodatkowo moduły rozszerzeń VersaMax i RSTi-EP różnią się nie tylko liczbą kanałów, ale także zakresem pomiarowym, rozdzielczością i zakresem dostępnych funkcji diagnostycznych. Wymaga to szczególnej uwagi przy doborze zamienników i pełnej walidacji funkcjonalnej po stronie sygnałów I/O.

Zmieniają się również zasady organizacji pamięci – w jednostkach CPE200 część zasobów jest domyślnie zarezerwowana na segment BULK (%W), co może wpływać na alokację zmiennych i sposób ich adresowania w logice programu. To etap krytyczny, ponieważ adresy referencyjne skonfigurowane w modułach mają bezpośrednie przełożenie na kod sterujący – konieczne jest więc upewnienie się, że wszystkie sygnały obiektowe zostały prawidłowo zmapowane.

Dodatkowym aspektem technicznym jest zmiana sposobu okablowania – terminale sygnałowe w systemie RSTi-EP są zintegrowane z modułami i wykorzystują inne typy złączy, co może wymagać modyfikacji fizycznych połączeń w szafie sterowniczej. Konwersja programu sterującego, mimo formalnej zgodności w PAC Machine Edition, skutkuje zwykle zwiększonym zużyciem pamięci – nawet o 15% – i może wymagać przebudowy logiki komunikacyjnej, szczególnie w przypadku protokołu Modbus RTU Master, który w RSTi-EP obsługiwany jest wyłącznie przez dedykowany moduł EP-5261 i dostarczane przez Emerson bloki funkcyjne, a nie przez komendy Comm_Req, jak w VersaMax.

Ile kosztują elementy niezbędne podczas migracji?

Migracja z systemów VersaMax do PACSystems RSTi-EP nie musi wiązać się z dużymi kosztami. Dzięki możliwości wykorzystania istniejących aplikacji sterujących, modułów I/O, szaf sterowniczych oraz okablowania, można znacznie ograniczyć nakłady finansowe i czasowe.

Podstawowe elementy wymagające inwestycji podczas migracji to:

1. Licencja PAC Machine Edition (PME).

Migracja wymaga oprogramowania PME w wersji co najmniej 9.5. Dla użytkowników posiadających starsze wersje firma ASTOR przygotowała atrakcyjne oferty aktualizacyjne. Nowi użytkownicy mogą skorzystać z promocyjnej ceny licencji lub zestawu startowego z wersją Lite.

2. Migracja programu sterującego.

Koszt ustalany jest indywidualnie przez integratorów. Doświadczeni użytkownicy systemów Emerson mogą wykonać migrację samodzielnie lub skorzystać z pomocy technicznej ASTOR.

3. Jednostka centralna PACSystems CPE200.

W cenie jednostki VersaMax IC200CPUE05 dostępny jest model EPXCPE215, oferujący znacznie większą funkcjonalność, wydajność oraz wyższy poziom bezpieczeństwa.

4. Interfejs komunikacyjny IC200PNS001.

Jest on niezbędny do wykorzystania istniejących modułów VersaMax jako zdalnych układów I/O. Cena wynosi około 2000 PLN.

5. Dodatkowe moduły I/O RSTi-EP.

Ceny zależą od konfiguracji, ale w porównaniu do VersaMax urządzenia te są średnio o 10% tańsze.