Historie sukcesu

FM Logistic inwestuje w autonomiczne roboty na magazynach

FM Logistic inwestuje w autonomiczne roboty na magazynach

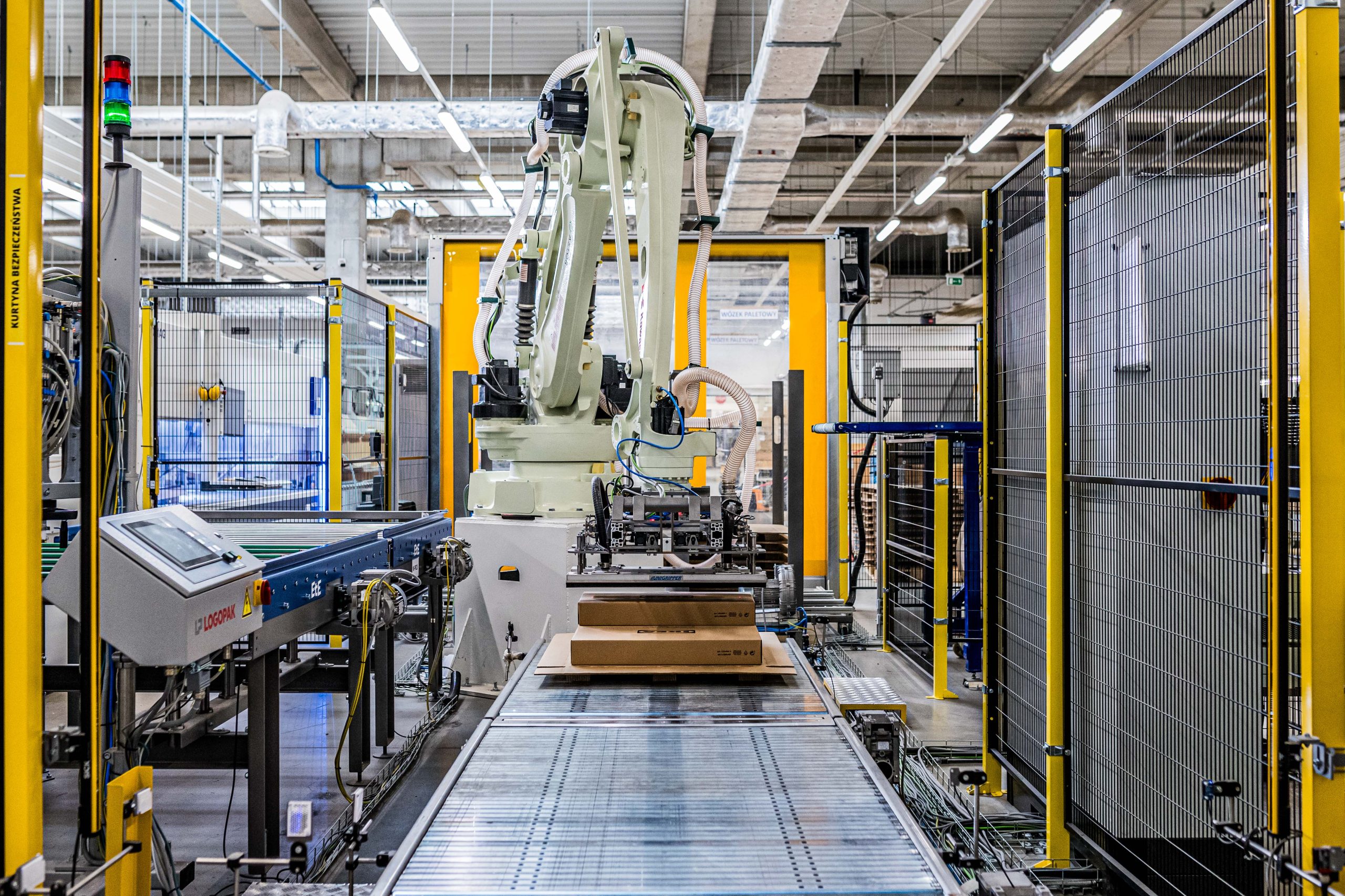

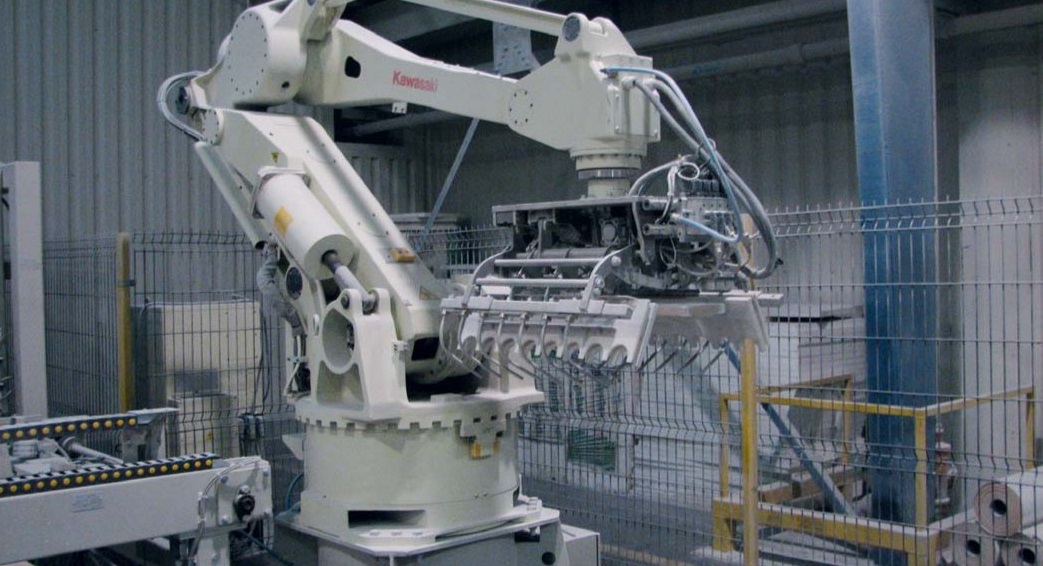

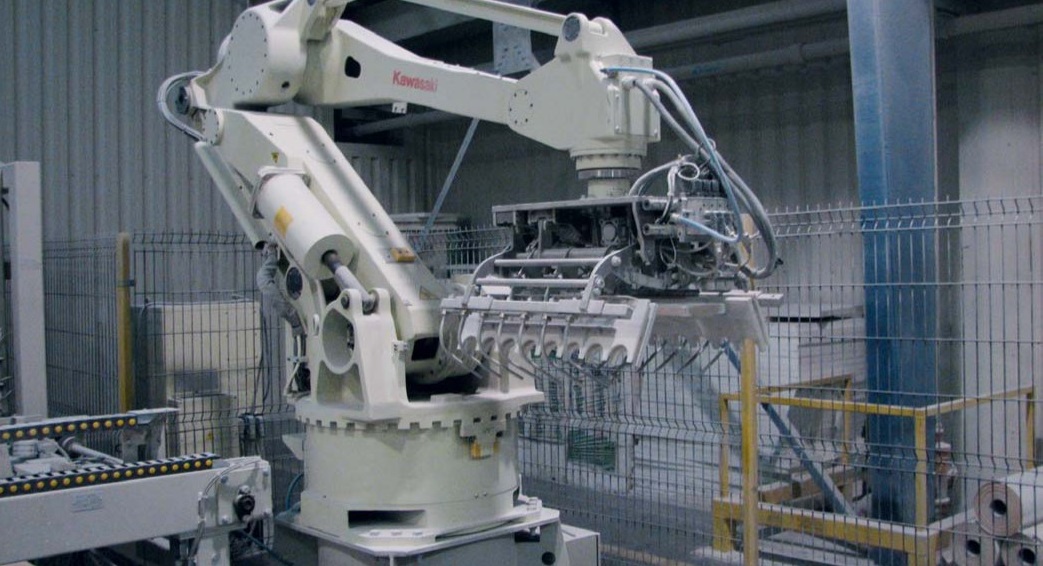

FM Logistic przyspiesza z automatyzacją. W ramach wspólnej inwestycji z klientem firma wdrożyła właśnie autonomicznego robota MIR 500 (Mobile Industrial Robots), który usprawni procesy magazynowe na platformie logistycznej w Jarostach. Jest to innowacyjna i elastyczna technologia, która może być dowolnie konfigurowana i stosowana przy codziennych operacjach magazynowych.

Model robota MIR 500 będzie współpracował z pracownikami magazynowymi przy transporcie palet i innych ładunków do wagi 500 kg. Główne założenie to odciążenie pracowników z czynności nieproduktywnych, poprawa bezpieczeństwa pracy i optymalizacja kosztów magazynowych.

Chcąc budować przewagę konkurencyjną firmy oraz naszych klientów inwestujemy w innowacyjne rozwiązania, które są elastyczne, łatwe w obsłudze i dzięki temu efektywne kosztowo – mówi Alexandre Damie, Kierownik ds. Innowacji i Procesu, FM Logistic Central Europe – Technologia Mobile Industry Robots jest znacznie tańsza w użytkowaniu niż konkurencyjny koncept wózków samojezdnych AGV – w tym konkretnym przypadku to rozwiązanie ponad 2 razy tańsze niż AGV.

Robot MIR 500 z łatwością omija przeszkody, jest elastyczny w stosowaniu i nie wymaga długich i pracochłonnych konfiguracji dzięki czemu jest prosty w obsłudze. Dzięki tworzonej przez robota mapie przestrzeni i wykorzystaniu sztucznej inteligencji, autonomiczne roboty mobilne bez pomocy człowieka potrafią dynamicznie nawigować i wybrać najdogodniejszą trasę jeszcze przed rozpoczęciem jazdy.

Maszyna będzie samodzielnie pracowała w Centrum Dystrybucyjnym IKEA w Jarostach. Obecnie firma przeprowadza szkolenia pracowników magazynowych i osób, które będą nadzorować robota, a w ciągu kilku tygodni MIR 500 ma pracować już w pełni samodzielnie 24/24 i 7/7.

Realizacja zadań na rzecz naszego klienta, wymaga przewożenia znaczących ilości słupków pustych palet drewnianych ze względu na ich wykorzystanie w składowaniu w magazynach automatycznych. Jest to idealny proces do automatyzacji. Bieżące wdrożenie realizowane w centrum dystrybucyjnym polega na wkomponowaniu autonomicznego robota wożącego puste palety w strumień wewnętrznych przepływów towarów. – mówi Edyta Śmiechowicz, Dyrektor Platformy w Jarostach, FM Logistic CE i dodaje – W czasie przeprowadzonych przez nas testów robot przejechał ponad 60 km, zrealizował pomyślnie 180 misji, przewiózł ponad 1500 pustych palet. Udało się dzięki temu zoptymalizować przepływy zachowując pełne bezpieczeństwo pracujących i zagwarantować rentowność tej inwestycji.

Wdrożenie robota MIR w Centrum Dystrybucji IKEA w Jarostach to kolejny krok przy optymalizacji procesów, a także wprowadzaniu innowacyjnych rozwiązań do naszych operacji magazynowych – mówi Sebastian Kaczmarski, Central Fulfilment Operations Manager PL w IKEA. – Jest to również przykład wykorzystania synergii pomiędzy naszymi firmami oraz wspólna nauka nad poprawą i dostosowaniem procesów magazynowych do nowej rzeczywistości, czyli hybrydy pomiędzy procesami manualnymi i automatycznymi. – dodaje.

Jest to już kolejne wdrożenie tego typu robota w FM Logistic realizowane wspólnie z dostawcami firmą ASTOR i ABZ Automatyka. W ubiegłym roku nieco mniejszy model – MIR 200 rozpoczął pracę na platformie logistycznej we Mszczonowie, gdzie wspiera operacje co-packingowe. Przewozi odpady powstałe przy produkcji, jak folie i kartony, do sortowni. Dziennie jeden taki pojazd pokonuje średnio dystans około 18,5 km, który wcześniej musieli przemierzać pracownicy.

FM Logistic rozpatruje kolejne zastosowania dla autonomicznych robotów w innych jednostkach.

FM Logistic Central Europe jest częścią Grupy FM, globalnego lidera rozwiązań logistycznych powstałego we Francji, obecnego dzisiaj na 3 kontynentach, w 14 krajach na świecie. W regionie Centralnej Europy firma działa w 4 krajach: w Polsce, Czechach, na Słowacji i na Węgrzech.

FM Logistic CE posiada 17 platform logistycznych, 30 magazyny przeładunkowe i zatrudnia ponad 5 500 pracowników. Dysponuje łącznie ponad 750 000 mkw. powierzchni magazynowej tworząc ponad 1 000 000 miejsc paletowych, a także flotą ok. 2 500 pojazdów.

Jako czołowy operator logistyczny w regionie, firma oferuje swoim klientom usługi związane z magazynowaniem, składowaniem, co-manufacturingiem, co-packingiem oraz transportem i dystrybucją towarów. W ostatnich latach uwaga organizacji jest skoncentrowana na kompleksowych rozwiązaniach dla łańcucha dostaw wspierających klientów we wdrażaniu ich strategii omnichannel.