Treści

Kierunek Transformacja. Jak Mapa Drogowa Cyfryzacji wskazuje ścieżkę rozwoju w produkcji kosmetyków w firmie MARION?

Kierunek Transformacja. Jak Mapa Drogowa Cyfryzacji wskazuje ścieżkę rozwoju w produkcji kosmetyków w firmie MARION?

Wymagający i ciągle zmieniający się rynek konsumencki stawia przed firmami produkcyjnymi coraz nowsze wyzwania Przed takimi stanęła firma MARION, polska rodzinna spółka z branży kosmetycznej, ceniona w kraju i poza jego granicami. Aby możliwy był jej dalszy dynamiczny rozwój, potrzebna była wielopoziomowa transformacja cyfrowa. Pierwszym krokiem do niej było przygotowanie przez specjalistów ImFactory Mapy Drogowej Cyfryzacji w oparciu o metodykę ADMA [ADvanced MAnufacturing].

Firma MARION Sp. z o.o. została założona w 1991 roku w Gdyni. Firma początkowo specjalizowała się w produkcji farb i szamponów koloryzujących do włosów. W 2014 roku uruchomiono nową fabrykę o łącznej powierzchni 7 tys. m2, wraz z magazynami i własnymi laboratoriami. Dzięki temu znacząco zwiększyła ona asortyment produktów. Wdrożono również wiele standardów jakościowych, takich jak GMP (Good Manufacturing Practice – Dobre Praktyki Wytwarzania), a dostosowanie produkcji do norm unijnych potwierdził certyfikat ISO.

Produkty MARION zyskały uznanie na rynkach zagranicznych – są sprzedawane w ponad 30 krajach. W uznaniu licznych sukcesów firma otrzymała wiele nagród, w tym dwukrotnie uhonorowano ją Diamentem Forbesa (w latach 2021 i 2022), a trzykrotnie Gazelą Biznesu. MARION może się również pochwalić certyfikatami British Retail Consortium, FSC CoC oraz Viiva.

Nikt w firmie nie zamierza jednak osiadać na laurach. By sprostać wciąż rosnącym wymaganiom konkurencyjnego rynku, konieczny jest nieustanny rozwój, którego nieodłącznym elementem musi być cyfrowa transformacja przedsiębiorstwa. Dlatego zarząd firmy MARION podjął decyzję o rozpoczęciu projektu konsultacyjnego, którego celem było powstanie Mapy Drogowej Cyfryzacji.

Czym jest mapa drogowa?

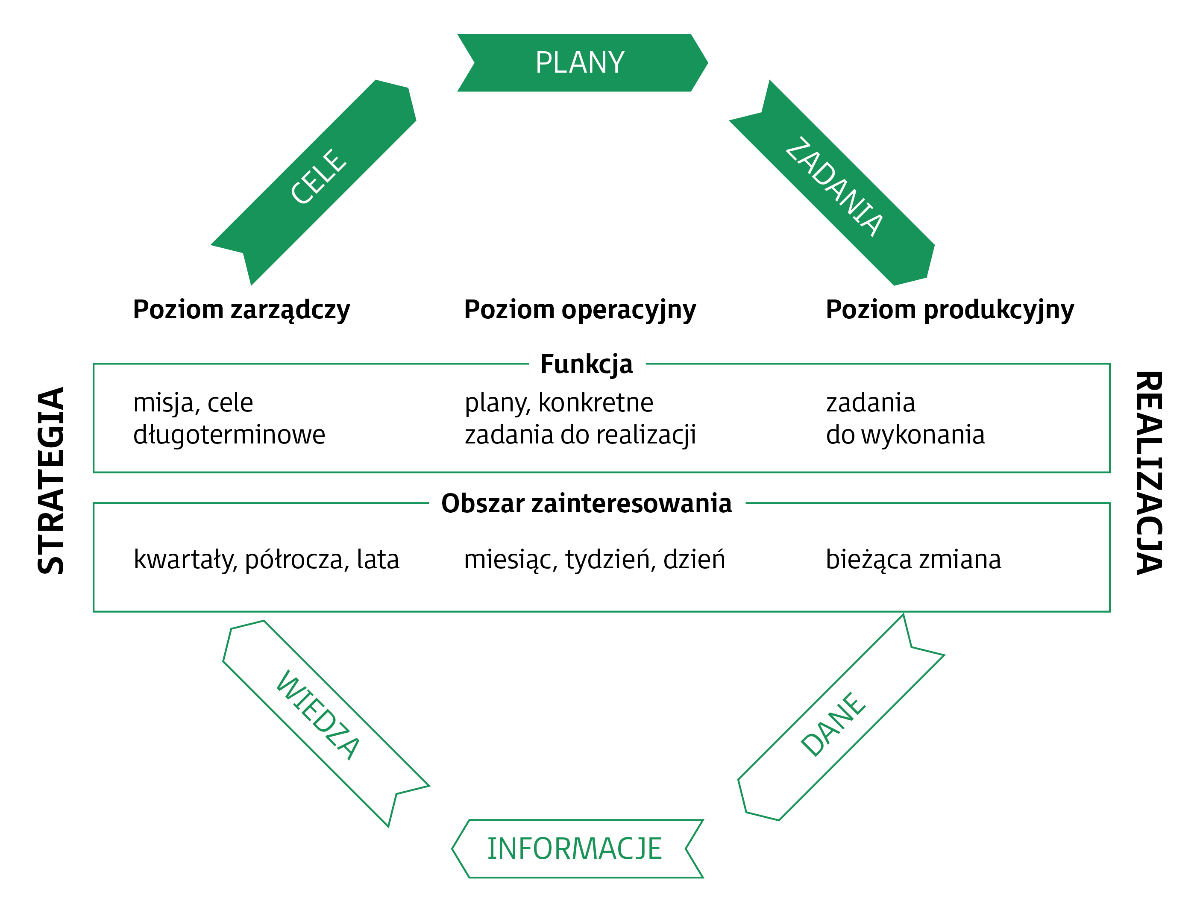

Mapą drogową możemy nazwać ogólny, ramowy plan dużego projektu, np. analitycznego lub wdrożeniowego. Jej kluczowym elementem musi być sformułowanie strategicznego celu, jaki chcemy osiągnąć. Drugim elementem mapy jest opis drogi prowadzącej do tego celu, podzielonej na kolejno realizowane etapy. Dzięki mapie wszyscy uczestnicy projektu mogą łatwo zrozumieć jego wizję i sens.

W uproszczeniu mówiąc mapa drogowa to portfolio zadań (podprojektów) i inicjatyw, wraz z zależnościami między nimi. Podejście do jej interpretacji jest jednak otwarte, a możliwości wykorzystania – bardzo szerokie. Można mapę interpretować jako strategię realizacji planu transformacji firmy w stronę nowoczesnej fabryki. Może służyć jako podstawa do wyjścia w kierunku budowy, rewizji lub poszerzenia strategii. Często służy do uporządkowania pomysłów i inicjatyw w firmie, w konsekwencji przenosząc je do określonego zbioru nazwanych projektów z określonymi priorytetami. Same priorytety mogą być ustawiane względem różnych kryteriów: czasu, zaangażowania lub wpływu.

Mapa drogowa opisuje dłuższą perspektywę

Istotne jest to, że mapy, ze względu na ilość inicjatyw, ich skalę i czas, dotykają dłuższego horyzontu czasu – przeważnie około 3 do 7 lat. Tak długa perspektywa po nałożeniu priorytetów powoduje naturalną selekcję i przesunięcia projektów i inicjatyw na osi czasu. Nie można więc mapy drogowej traktować jako stałego tworu. Kluczem do efektywnego wykorzystania mapy drogowej jest to by, żyła ona w organizacji i dynamicznie zmieniała się wraz ze zmieniającymi się potrzebami.

W skład typowej mapy drogowej mogą wchodzić następujące elementy:

- Aktualny poziom dojrzałości cyfrowej przedsiębiorstwa – czyli gdzie obecnie jesteśmy?

- Nadrzędny cel biznesowy przeprowadzenia cyfrowej transformacji – gdzie chcemy być i dlaczego?

- Lista inicjatyw (projektów) wspierających realizację celu nadrzędnego – jak to chcemy zrobić?

- Cele biznesowe dla poszczególnych inicjatyw – które inicjatywy realizować?

- Schemat zależności pomiędzy inicjatywami.

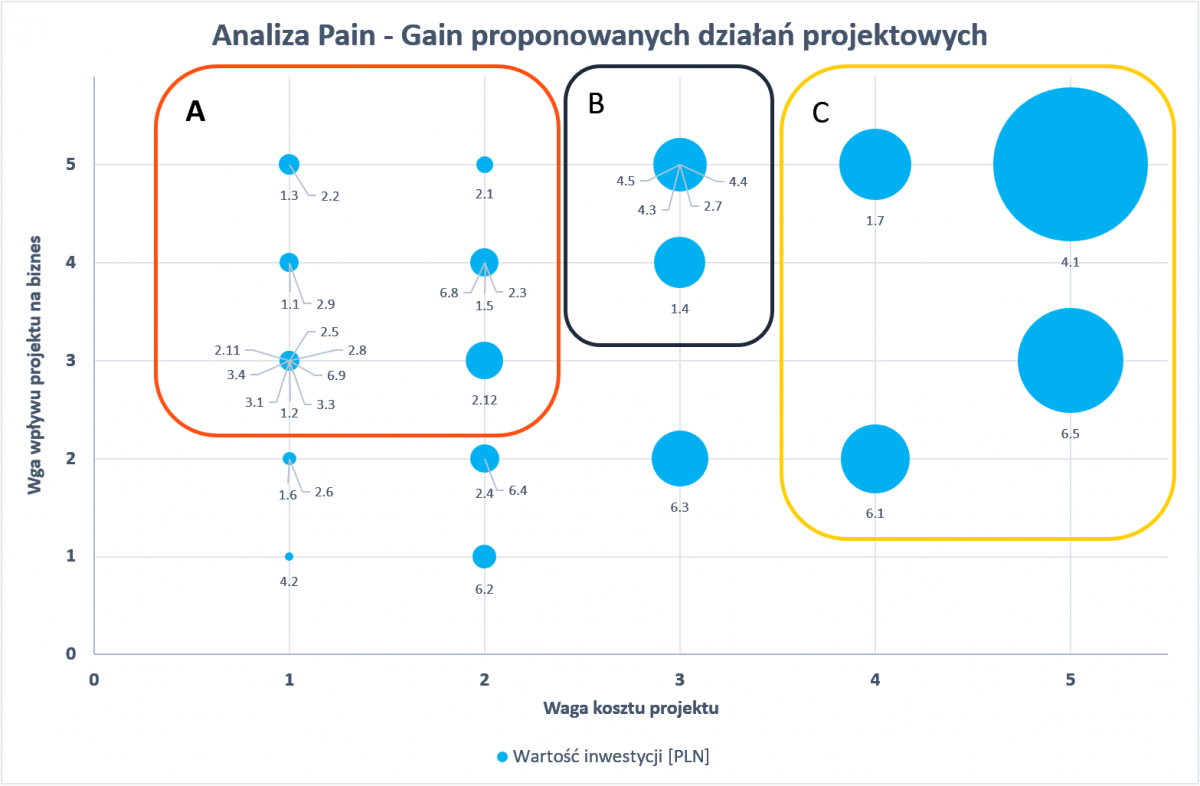

- Analiza typu „pain – gain” zbioru inicjatyw.

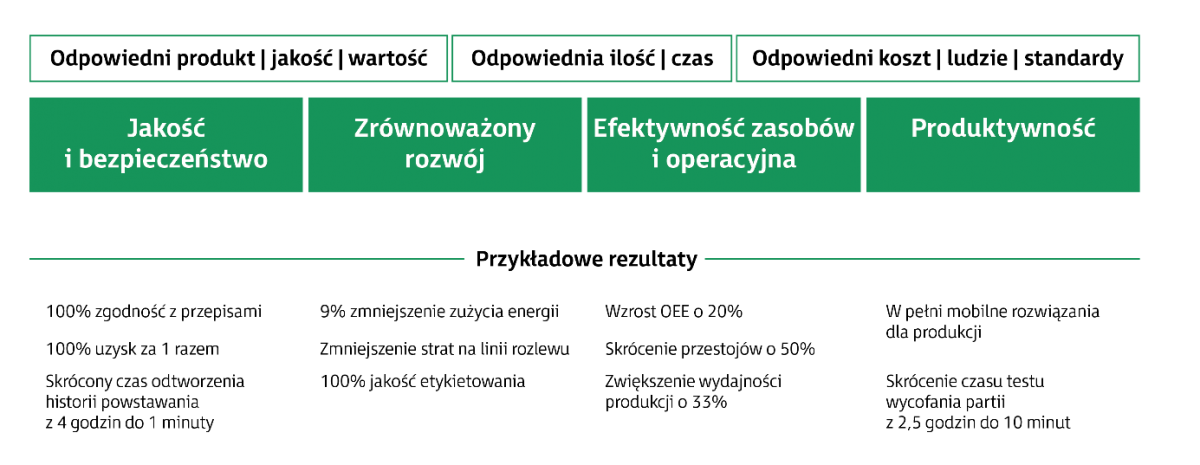

Cele procesu transformacji cyfrowej

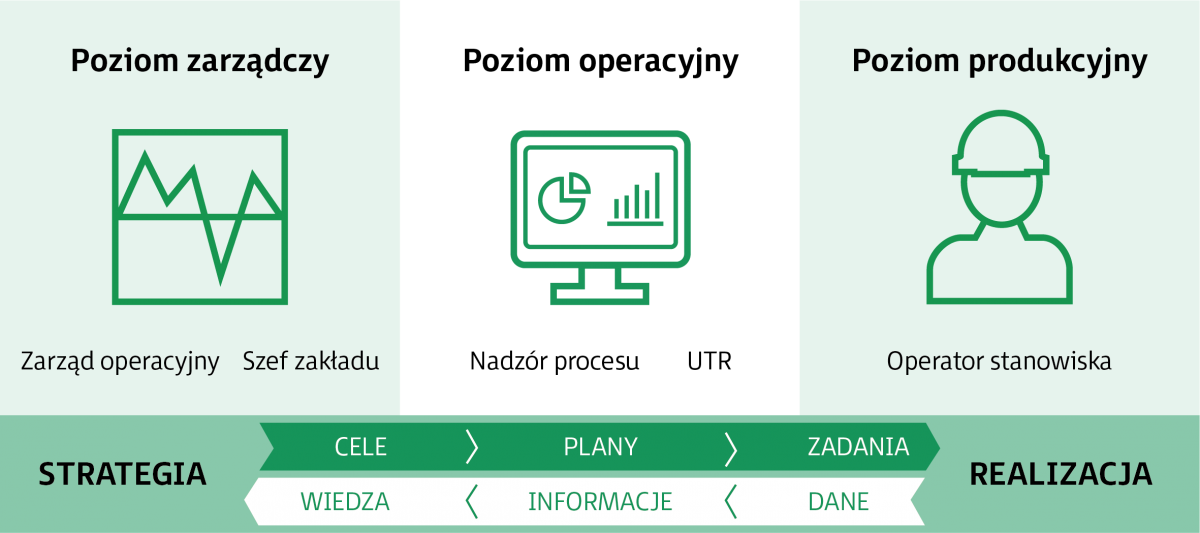

Transformacja cyfrowa w firmie MARION nie jest celem samym w sobie. W jej rezultacie oczekiwane jest osiągnięcie istotnych korzyści, z których pierwszą jest wzrost jakości – rozumiany zarówno od strony produktowej (czyli po prostu wzrost jakości produktów), jak i procesowej (lepsza jakość procesów wewnętrznych).

Drugą zasadniczą korzyścią z wdrożenia technologii Przemysłu 4.0 ma być podniesienie efektywności organizacji, w tym również efektywności kosztowej. Trzecią oczekiwaną korzyścią jest wzrost wydajności produkcyjnej i procesowej, który umożliwi ciągłe zwiększanie wielkości produkcji.

MARION Sp. z o.o. to polska marka kosmetyków. Jest przedsiębiorstwem z wyłącznie polskim kapitałem, należącym do Fundacji Firmy Rodzinne (FFR). Posiadamy duże doświadczenie i wykwalifikowaną kadrę, dzięki którym potrafimy szybko reagować na potrzeby wymagających konsumentów i kontrahentów zagranicznych. W skład marki wchodzą takie produkty jak kosmetyki do ciała, włosów i twarzy.

MARION to także producent private label. Oferuje pełne wsparcie i fachową obsługę na każdym etapie powstawania produktu, od tworzenia receptury, poprzez produkcję i konfekcjonowanie kosmetyków (profesjonalne saszetkowanie, pakowanie w ampułki i butelki czy też blistrowanie).

Krzysztof Tański – Dyrektor Finansowy, inicjator projektu

Aby osiągnąć powyższe cele, konieczne są zmiany w modelu biznesowym. Zarząd oraz Rada Dyrektorów firmy zdefiniowała je następująco:

- Wprowadzenie możliwie pełnego opomiarowania procesów w organizacji, aby zapewnić obiektywną wiedzę oraz wspierać działania związane z ciągłym doskonaleniem firmy.

- Coraz szersze definiowanie standardów funkcjonowania organizacji we wszystkich jej obszarach, dla zapewnienia powtarzalności jakości oraz efektywności działania.

- Pełniejsze i wydajniejsze wykorzystanie obecnych i nowych systemów informatycznych organizacji, aby wyeliminować zbędna administrację, poprawić komunikację oraz zaoferować nowe usługi klientom firmy.

- Ciągła poprawa procesów obsługi klienta, realizowana przez stworzenie dedykowanej platformy komunikacyjnej dla partnerów biznesowych, opartej na nowych technologiach cyfrowych, zastępującej obecną formułę bezpośredniego kontaktu.

- Pełne śledzenie (traceability) zamówień, od momentu ich złożenia aż po fizyczne dostarczenie produktów do klienta.

- Cyfryzacja obszaru produkcji, która zapewni dostęp do danych niezbędnych dla właściwych działań prewencyjnych oraz precyzyjnej wyceny każdego działania – wraz z szybką i precyzyjną informacją kosztową dla podejmowania decyzji rynkowych w oparciu od fakty, a nie przeczucia (tzw. evidence based management – EBM).

- Automatyzacja procesu produkcyjnego, realizowana zawsze na podstawie analizy biznesowej i rachunku korzyści.

- Automatyzacja procesów magazynowych, zarówno w obszarze surowcowym, jak i wyrobów gotowych. Jej celem jest obniżenie całkowitego kosztu obsługi oraz wzrost efektywności.

- Podnoszenie efektywności oraz skuteczności obszaru sprzedaży poprzez zapewnienie transparentności, a także ewidencji działań oraz przesłanek podejmowanych decyzji.

Spółka bardzo szybko się rozwija, dotyczy to wszystkich sfer życia organizacji – zarządzania, produkcji i sprzedaży. Konieczne stało się stworzenie Mapy Drogowej Cyfryzacji, która zebrałaby w jednym miejscu wszystkie zagadnienia związane z przyszłym rozwojem Spółki w tych aspektach. Mapa Drogowa z jednej strony informuje nas, w którym miejscu jesteśmy, a z drugiej – gdzie chcemy być i jakie kroki musimy podjąć, aby ten cel został osiągnięty.

Dokonując przeglądu rynku usłyszeliśmy wiele dobrego o firmie ImFactory, która jest częścią Grupy ASTOR. Spotkanie z przedstawicielami firmy upewniło nas, że jest to bardzo dobry wybór. Sami natomiast nie mieliśmy odpowiedniej kadry, która byłaby w stanie kompleksowo zająć się tym tematem. Ostateczną decyzję podjął Zarząd na podstawie wewnętrznej rekomendacji Dyrektora Zakładu i Dyrektora Finansowego. Doświadczenia innych firm, z którymi mogliśmy się zapoznać, wpłynęły na wybór ImFactory jako partnera w tym projekcie.

Tomasz Grzenia – Dyrektor zakładu, Główny Użytkownik projektu

Projekt stworzenia Mapy Drogowej Cyfryzacji

Na pierwszy etap prac projektowych składały się spotkania z Interesariuszami Projektu, a także przedstawicielami głównych grup Użytkowników. Przeprowadzono również kompleksowy audyt zakładu. W efekcie dostarczono klientowi szereg produktów, na które składały się między innymi:

- Raport ADMA wraz z benchmarkiem względem przedsiębiorstw w Polsce i wszystkich uczestników ankiety ADMA. Więcej informacji o tym, czym jest ADMA, można znaleźć na stronie poświęconej Przemysłowi 4.0.

- Zbiór uwag procesowych i rekomendacji w układzie: obserwacja – diagnoza – sugestia.

- Katalog rozwiązań i inspiracji możliwych do zastosowania w procesie cyfryzacji.

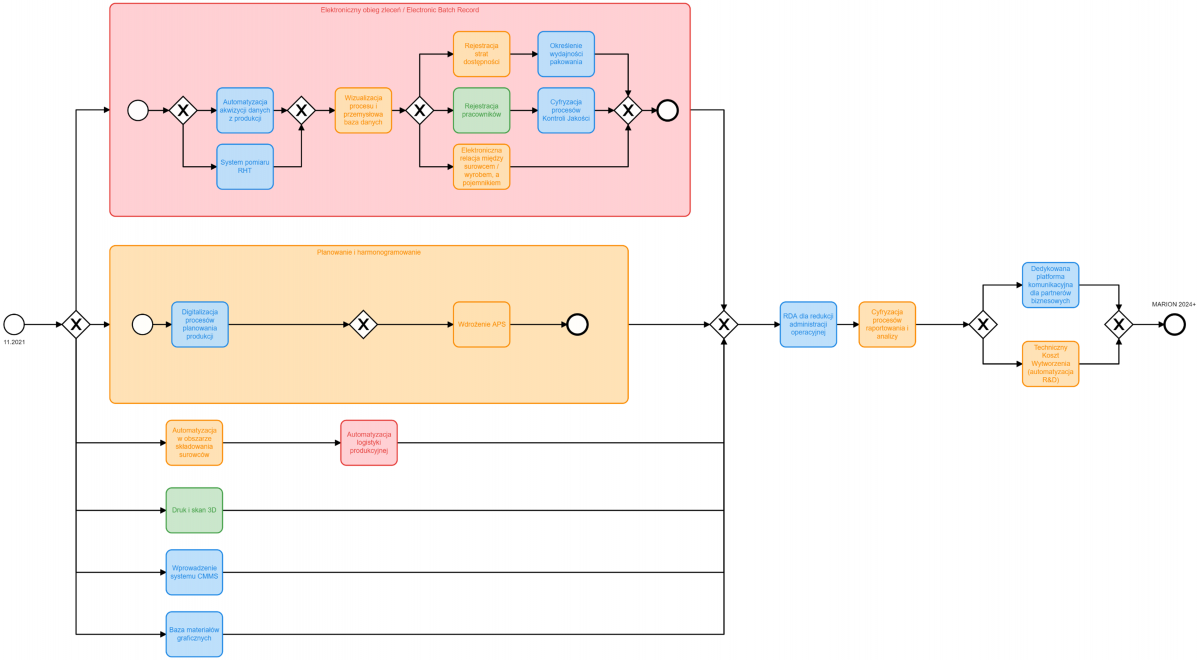

- Zbiór inicjatyw (projektów) – wraz z połączeniami i zależnościami między nimi – które stanowią Mapę Drogową Cyfryzacji.

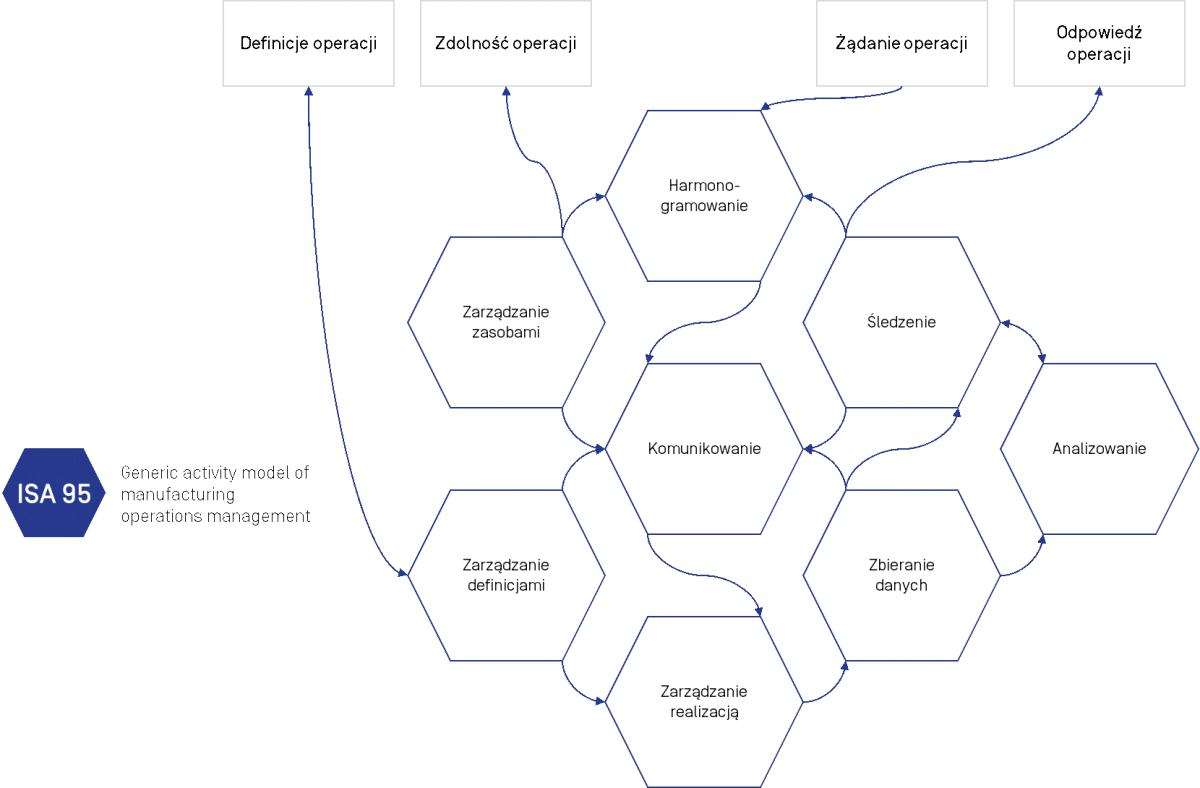

Przedstawione inicjatywy obejmowały zarówno rozwiązania narzędziowe oraz techniczne, jak i rekomendacje procesowe, kadrowe i szkoleniowe. Analizą objęto obszary takie jak:

- monitorowanie maszyn i urządzeń,

- planowanie i harmonogramowanie produkcji,

- śledzenie produkcji w toku,

- zarządzanie produkcją i utrzymanie ruchu,

- kontrola jakości i laboratorium,

- logistyka i magazynowanie.

W zbiorze inicjatyw pojawiło się uzasadnienie biznesowe, a także szacunki kosztów, złożoności, czasu realizacji i wpływu na biznes – wszystko to w odniesieniu do 7 Transformacji ADMA. Kluczowym elementem jest plan dalszych działań – rekomendowane pierwsze kroki oraz kluczowe projekty długoterminowe.

Zespół projektowy

W skład Zespołu Projektowego wchodzili przedstawiciele wszystkich zaangażowanych organizacji. Ze strony firmy MARION byli to:

- Krzysztof Tański – CFO – Kierownik Projektu

- Tomasz Grzenia – Dyrektor Zakładu – Główny Użytkownik

- przedstawiciele grup Użytkowników, m.in.:

- Kierownik Produkcji,

- Kierownicy Działów Produkcyjnych,

- Kierownicy Działu Jakości i Laboratorium,

- Kierownicy Magazynów i Logistyki.

Ze strony ImFactory w zespole uczestniczyli:

- Michał Zieliński – Partner, Digital Consulting. Kierownik Projektu

- Emil Chybciński – Specjalista, współwykonawca.

Partnerami Merytorycznymi byli Artur Kolibski, Michał Matejczyk i Sławomir Łysik z ENTRA Group.

Czas realizacji, etapy projektu, kamienie milowe

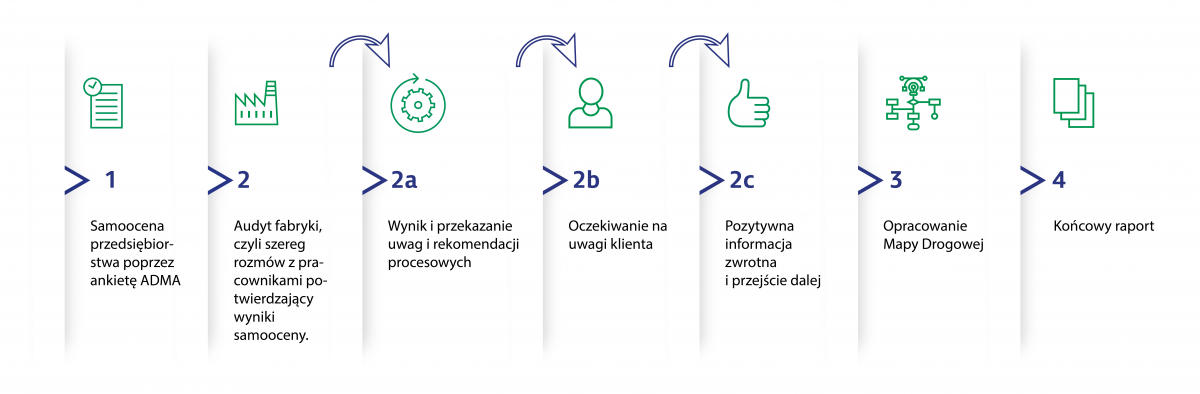

Realizacja projektu została zaplanowana na 9 tygodni, w kilku kolejno następujących po sobie etapach. Pierwszym jest samoocena przedsiębiorstwa poprzez ankietę ADMA. Po jej zakończeniu wykonany zostaje audyt (nazywany także skanem) fabryki, uzupełniony o szereg rozmów z pracownikami – celem jest potwierdzenie wyników samooceny. Etap ten kończy się przekazaniem uwag i rekomendacji procesowych – w tym momencie weryfikowana jest poprawność zebranych informacji, a Klient może zgłosić swoje uwagi.

Pozytywna informacja zwrotna pozwala na przejście do kolejnego etapu, czyli opracowania Mapy Drogowej. Prezentacja gotowej Mapy jest kolejnym kamieniem milowym. Na podstawie uwag procesowych oraz Mapy sporządzany jest końcowy raport.

Największe ryzyka i wyzwania – jak sobie z nimi poradzono?

Jednym z głównych zidentyfikowanych źródeł ryzyka w projektach prowadzonych przez ImFactory jest niepewność. W trakcie kilku dni audytu na obiekcie nie sposób poznać absolutnie wszystkich aspektów funkcjonowania fabryki.

Istnieją pewne techniki, które pomagają w odkrywaniu trudno dostępnej wiedzy. Przykładem może być prowadzenie spotkań zarówno w dużych grupach, gdzie konfrontuje się ze sobą różne osoby i opinie, jak i małych podgrupach czy spotkaniach indywidualnych, z dala od uszu i oceniających spojrzeń współpracowników czy przełożonych.

W przypadku projektu realizowanego w firmie MARION problem niepewności udało się zminimalizować dzięki pełnemu zaangażowaniu wszystkich interesariuszy, którzy wykazali się całkowitą otwartością. Pozwoliło to na dokładne zrozumienie sposobu funkcjonowania organizacji i przełożyło się na trafniejsze obserwacje i lepiej dopasowane rekomendacje zmian. Rezultaty przeprowadzonej ankiety ADMA pokazały, że pracownicy MARION rzetelnie podeszli do samooceny i że dostrzegają duży potencjał zmian w swojej organizacji.

Miary sukcesu projektu

W przypadku projektów konsultacyjnych można wskazać dwa rodzaje sukcesu. Pierwszy z nich to sukces długoterminowy – w wyniku konsultacji przeprowadzane są zmiany organizacyjne i inwestycje, a sukces tych inicjatyw jest także sukcesem projektu konsultacyjnego, który je zainicjował.

Drugim rodzajem jest sukces krótkoterminowy – ten rodzaj skupia się wokół zdolności projektu do zaangażowania interesariuszy, wzbudzeniu dyskusji i zainicjowania zmiany.

Efekty długoterminowe projektu są jeszcze trudne do pełnej oceny – jest na to za wcześnie. Natomiast w sferze krótkoterminowej udało się osiągnąć pełny sukces. W następstwie przeprowadzonych prac uruchomiono procesy realizacyjne dla pierwszych inicjatyw, określanych jako „low-hanging fruits”, czyli przynoszących wymierne korzyści przy niskim nakładzie kosztów i pracy.

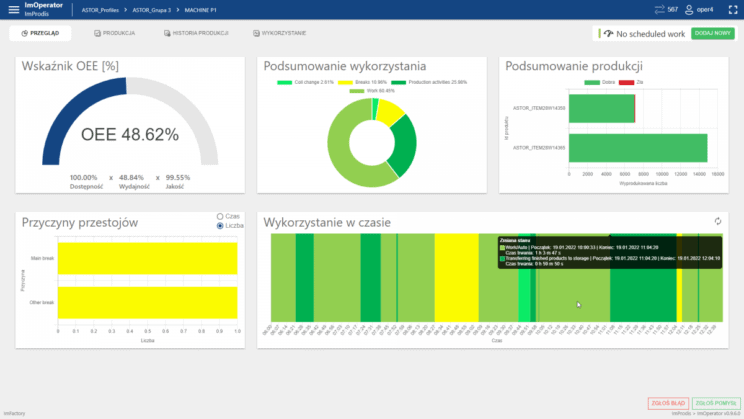

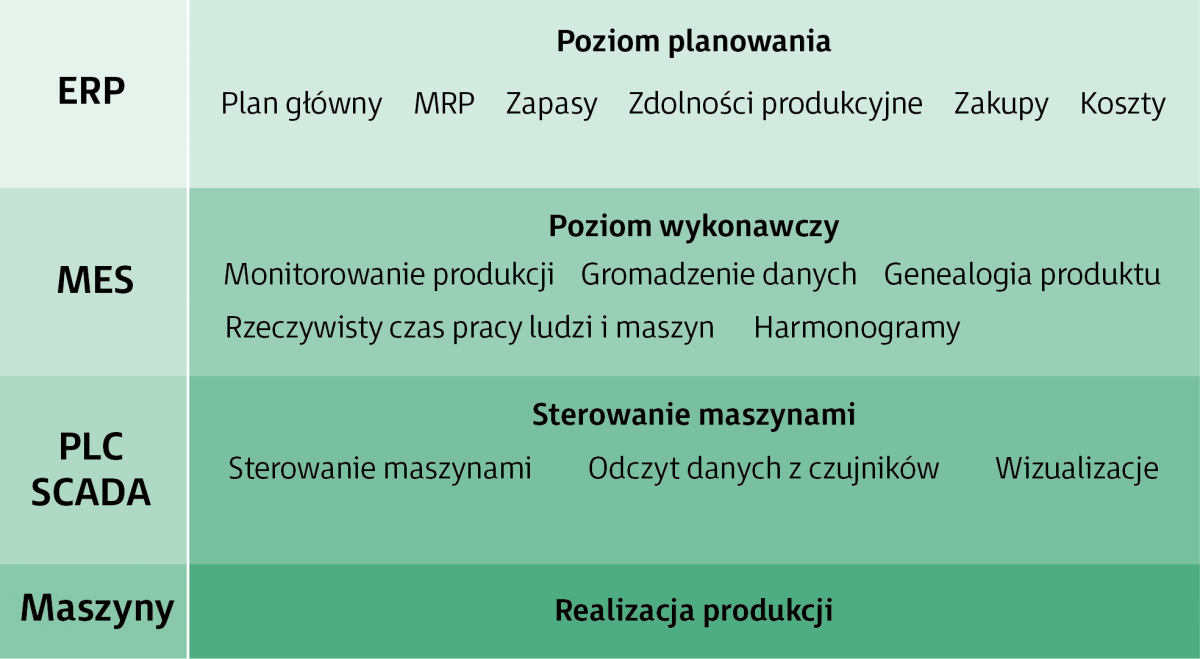

To jednak nie wszystko, bo w firmie zwiększono rolę cyfryzacji, a zwłaszcza cyfryzacji produkcji, w związku z czym pojawiła się nowa rola: Architekt Systemu MES. Wykonano również audyt producencki systemu ERP, by zoptymalizować jego działanie i wykorzystać wszystkie jego możliwości, tak by w pełni wspierał firmę w osiąganiu wyznaczonych ambitnych celów. –

Kadra zarządzająca MARION potwierdziła wartość dostarczonych rezultatów projektu. Przedstawiciele Zarządu firmy podkreślili, że ImFactory jest jedyną firmą, która nie tylko przedstawiła swoje diagnozy i obserwacje, ale także zaproponowała realny plan działań usprawniających i rozwojowych.

Wpływ projektu na działanie i przyszłość organizacji

Firma MARION stawia na technologie cyfrowe Przemysłu 4.0. Jest to niezbędne, by sprostać wciąż rosnącym wymaganiom rynku, a także problemom i nieefektywnościom identyfikowanym przez Zarząd oraz Radę Dyrektorów. Dotyczy to nie tylko obszaru produkcji, ale także wszystkich pozostałych obszarów funkcjonowania organizacji.

Zmiany w firmie MARION wciąż trwają i jest jeszcze za wcześnie, aby kompleksowo móc ocenić ich rezultaty. Najważniejsze jest to, że tematy związane z cyfryzacją produkcji stały się jednym z głównych aspektów rozwoju firmy. Świadomość w tym zakresie wśród kadry zarządzającej i pracowników firmy jest wyższa, niż kiedykolwiek wcześniej, a wsparcie Zarządu sprawia, że dalsze zmiany mogą być przeprowadzone szybciej i efektywniej. W rezultacie dotychczasowych działań dla wszystkich stało się jasne, że cyfryzacja firmy jest niezbędna dla jej dalszego rozwoju i jest jego warunkiem koniecznym.