Treści

Döhler: Nowoczesna metoda digitalizacji produkcji z użyciem systemu AVEVA w chmurze Microsoft Azure

Döhler: Nowoczesna metoda digitalizacji produkcji z użyciem systemu AVEVA w chmurze Microsoft Azure

„Nie da się wyróżnić jednego najlepszego elementu Platformy Systemowej AVEVA, ponieważ to integracja tych elementów między sobą, bardzo dobra współpraca z narzędziami Microsoft Windows oraz możliwość integracji własnych rozwiązań stanowią o potędze tego systemu.”

– Grzegorz Osipiak, Inżynier automatyk, Döhler

Czym zajmuje się Döhler?

Grupa Döhler jest międzynarodową firmą, która produkuje soki NFC, koncentraty soków, zaprawy, emulsje, barwniki, susze oraz aromaty naturalne z owoców i warzyw, a także dostarcza zintegrowane rozwiązania systemowe dla przemysłu spożywczego. Döhler z siedzibą w Darmstadt w Niemczech działa w ponad 130 krajach i ma ponad 40 zakładów produkcyjnych na całym świecie.

Polski zakład produkcyjny Döhler w Kozietułach Nowych k. Mogielnicy to jeden z największych podmiotów skupujących owoce i jeden z największych producentów koncentratu jabłkowego w kraju.

Motorem napędowym rozwoju wszelkich innowacji na rynku produktów spożywczych jest dzisiaj 6 mega-trendów konsumenckich. Jednym z dominujących trendów wpływających na rynek produktów spożywczych jest dzisiaj zdaniem firmy Döhler naturalność i zrównoważony rozwój (Naturalness&Sustainability). Kolejne trendy to oczywiście zdrowie (Health&Nutrition), multisensory experience, convenience, indywidualizacja produktu oraz – co zyskało mocno na znaczeniu w ostatnich latach – digitalizacja.

Digitalizacja biznesu wymusza obecnie zmiany w tradycyjnych modelach operacyjnych, które nie są w stanie sprostać złożoności i tempu świata online. Idąc z duchem trendów rynkowych i chcąc sprostać oczekiwaniom konsumentów, polski oddział firmy Döhler stale modernizuje produkcję i wdraża rozwiązania podnoszące efektywność operacyjną, a pracownicy Działu Automatyki polskiego oddziału swoimi kompetencjami wyznaczają kierunki działań i rozwiązania technologii IO / OT wspierających cyfrową produkcję.

Wyzwania w obszarze digitalizacji produkcji

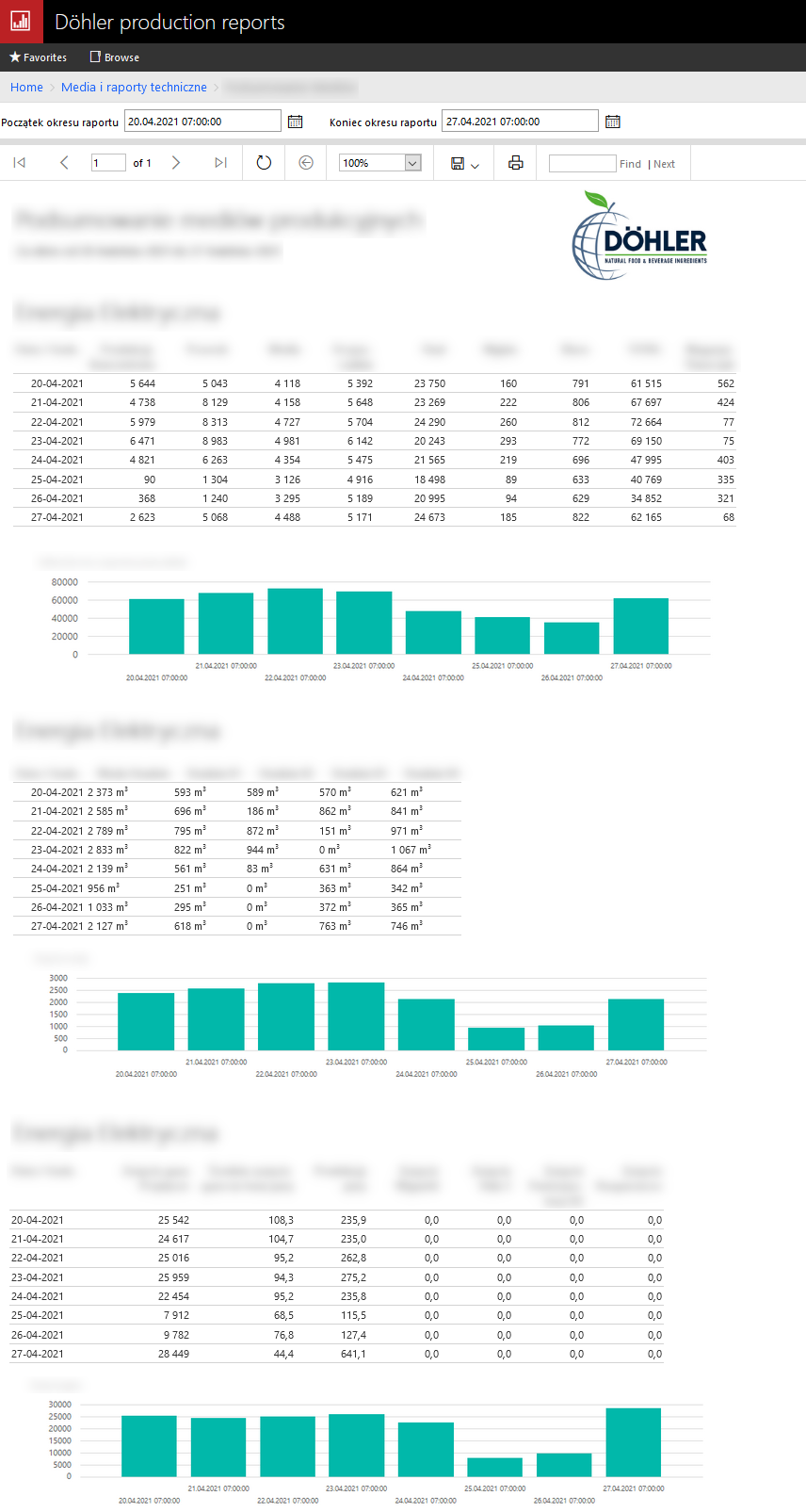

Wyzwanie 1: Jak podnieść efektywność raportowania?

Proces modernizacji infrastruktury IT dla produkcji rozpoczęto dość dawno, już w 2015 roku. Pierwotną przyczyną poszukiwania nowej koncepcji tej infrastruktury były duże ograniczenia dotychczasowego sposobu raportowania i pracochłonność ich przygotowania. Do raportowania wykorzystywane były liczne pliki „excel”, nie zawsze powiązane ze sobą.

Większość z nich wymagała ręcznego wprowadzania danych, które finalnie nie były spójne, a przez to niezbyt wiarygodne. Stało się to bardzo ważne w kontekście integracji danych produkcyjnych do systemu ERP – SAP.

Aby podnieść efektywność całego procesu produkcyjnego, najpierw należy wiedzieć, co poprawiać. Zaczęto rozważać, optymalizacja którego z elementów procesu przyniesie najlepsze rezultaty. Wybrano wdrożenie systemu monitorowania zużycia mediów produkcyjnych. Wiarygodne i ciągłe raportowanie, a następnie optymalizacja tej składowej kosztów produkcji, która w ostatnich czasach regularnie rośnie, pozwala dosyć szybko zrealizować oszczędności.

Wyzwanie 2: Sieć IT i OT – separować czy nie separować?

Kolejnym elementem efektywnej digitalizacji, który miał podlegać modernizacji, było odseparowanie sieci IT od sieci OT. Ruch sieciowy w obu tych sieciach radykalnie się różni od siebie, a ich wzajemny wpływ może mieć daleko idące negatywne konsekwencje. Bez rozdzielenia tych sieci, w przypadku awarii lub incydentu włamania do sieci z zewnątrz, jest bardzo trudne lub czasem niemożliwe znalezienie przyczyny jej wystąpienia i odpowiednie zadziałanie w celu zapewnienia cyberbezpieczeństwa sieci zakładowej.

Odseparowanie sieci pozwoli bardzo precyzyjnie i odpowiedzialnie przygotowywać i aplikować politykę bezpieczeństwa niezależnie przez działy IT dla sieci IT i niezależnie dla sieci OT przez zespół znający specyfikę tej sieci. Tam gdzie potrzebna jest wymiana danych, tak jak w przypadku posiadania systemu planowania produkcji ERP – SAP, wspólnie z działem IT można będzie opracować interfejsy i konieczne trasy wymiany danych. Dzięki analizie z sieci OT można wyeliminować elementy sieci IT, także terminale i końcówki SAP (SAP to ERP, czyli system klasy Enterprise Resource Planning, a nie MES, z ang. Manufacturing Execution System). Separacja sieci nie jest celem samym w sobie, ale jednym z kroków w celu optymalizacji działania systemu

Wyzwanie 3: Jak zoptymalizować codzienną obsługę systemów produkcyjnych?

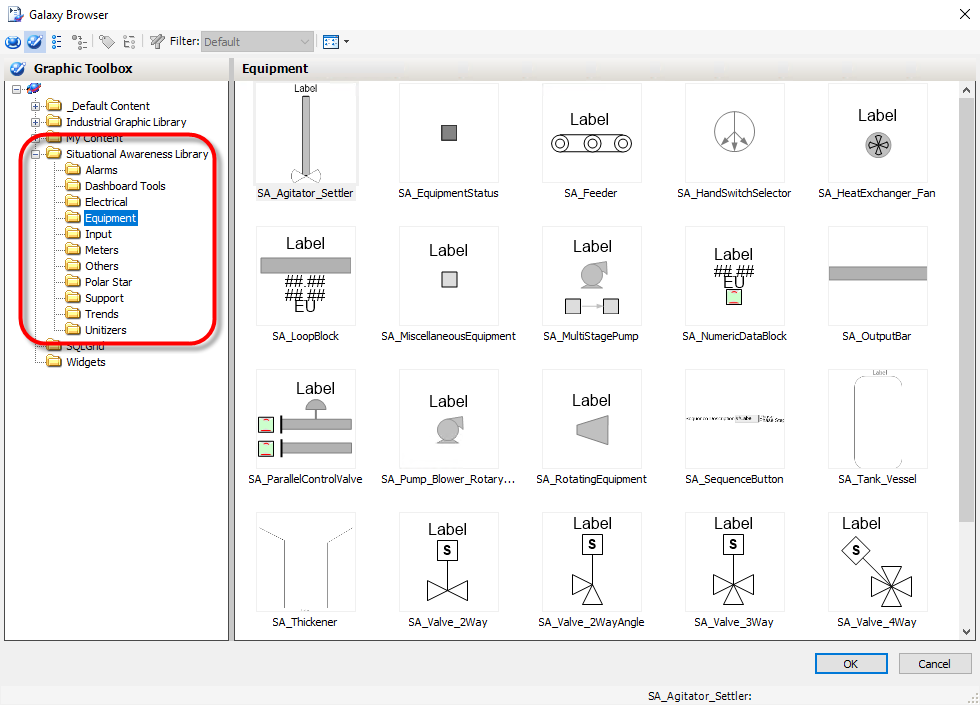

Ilość informacji, która potrafi docierać do technologów, operatorów, dyrektorów produkcji czasem jest tak duża, że potrafi negatywnie wpłynąć na podejmowane decyzje lub na szybkość reakcji. Docelowe rozwiązanie powinno angażować personel tylko wtedy, gdy jest on niezbędny. W celu realizacji tego wyzwania, system powinien wspierać podejście Situational Awareness.

Jest to takie projektowanie wizualizacji systemu i aplikacji, aby maksymalizować skupienie operatorów na procesie i angażować ich tylko w sytuacjach awaryjnych. Synoptyki, ekrany graficzne aplikacji zgodne z tym podejściem są wręcz ascetyczne z wyglądu, „nudne”, gdy proces działa poprawnie. Nie używa się lśniących grafik przedstawiających zbiorniki, tylko symbole, które pokazują wymagane parametry procesowe. Ekrany obsługi zdarzeń czy alarmów powinny wstępnie kategoryzować informacje pod kątem ich ważności i wymaganego czasu reakcji. Do zbudowania takich systemów wykorzystuje się, zoptymalizowane pod tym kątem, dedykowane elementy interfejsu wizualizacji dostępne z biblioteki Situational Awareness.

Wyzwanie 4: Rozwijać własny system czy wykorzystać sprawdzone rozwiązania?

Każdy system czy aplikacja, który jest przygotowany na miarę, wydaje się lepszym rozwiązaniem, bo jest dopasowany do konkretnych potrzeb użytkownika. Jednak każdy, kto chociaż raz zdecydował się na kodowanie jakiegoś programu wie, że na jedną linię funkcjonalności należy napisać kilka linii kodu zabezpieczeń, obudowania jej, aby była w pełni odporna na przewidziane oraz nieprzewidziane scenariusze użycia (czyli de facto np. ataki).

Dlatego zdecydowano, aby nie pisać całego systemu od podstaw, tylko szukać rozwiązania dostępnego na rynku, sprawdzonego, ale na tyle elastycznego, aby nie ograniczało rozwoju potrzeb, a tam gdzie to będzie wymagane – dawało możliwości integracji z bibliotekami zewnętrznymi.

Realizacja projektu – ETAP 1

Powyższe działania stały się podwaliną do zbudowania kompletnego, elastycznego systemu do wspomagania procesu produkcji. Wymienione zostały proste panele operatorskie podłączone do sterowników, gdzie raz przygotowana prosta wizualizacja nie pozwalała na jej elastyczną rozbudowę, a ewentualne zmiany każdorazowo wymagały wzywania integratora. Dział Automatyki firmy Döhler pod przewodnictwem Grzegorza Osipiaka podjął się realizacji projektu samodzielnie, z doraźnym wsparciem technicznym pracowników Działu Pomocy Technicznej ASTOR.

Digitalizacja z Platformą Systemową AVEVA

Zdecydowano się na wybór kompleksowego systemu nadzoru i wizualizacji produkcji AVEVA, konkretnie Platformy Systemowej AVEVA (dawniej Platformy Systemowej Wonderware) z następujących względów:

1. Obiektowy model aplikacji, dziedziczenie szablony, instancje – to architektura bliska programistom, która pozwala na utrzymywanie porządku w aplikacji, bardzo ułatwia zarządzanie zmianami i ich wdrażanie. W tym modelu zmiany wprowadzone w szablonie z definicji będą się zachowywać tak samo w każdym odwołaniu, czyli instancji. Taki obiekt przechowuje kompletną konfigurację potrzebną do jego zastosowania w całej aplikacji – skrypty, graficzna reprezentacja, alarmowanie, logowanie historyczne, sposób pozyskiwania danych oraz uprawnienia.

CELE:

- zwiększenie efektywności operacyjnej

- digitalizacja biznesu

WYZWANIA:

- modernizacja infrastruktury IT

- zwiększenie efektywności raportowania produkcji

- zwiększenie wiarygodności danych produkcyjnych

- otwarty dostęp do danych historycznych

- zapewnienie bezpieczeństwa rozwiązania chmurowego

PRODUKTY:

- Platforma Systemowa AVEVA (dawniej Wonderware)

- chmura Microsoft Azure

REZULTATY:

- wizualizacja danych produkcyjnych w czasie rzeczywistym

- bieżące monitorowanie zużycia mediów produkcyjnych

- oszczędności w zużyciu mediów produkcyjnych

- oszczędności w zakresie zakupu i utrzymania nowej infrastruktury IT

2. Otwarty dostęp do zgromadzonych danych historycznych za pomocą języka SQL – pozwalający przygotować takie raporty, jakie są na daną chwilę potrzebne oraz wykorzystać je do automatycznego raportowania produkcji – warunków środowiskowych oraz ilości, a także kosztów zużycia mediów do systemu ERP – SAP.

3. Gotowa biblioteka Situational Awareness dla projektowania optymalnego interfejsu aplikacji

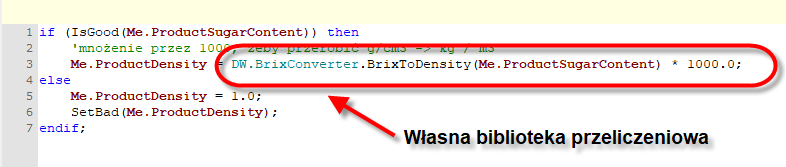

4. Możliwość integrowania aplikacji z własnymi bibliotekami programistycznymi –najważniejszy z punktu widzenia Działu Automatyki aspekt, gdyż pozwala dostosować aplikację dokładnie do potrzeb zakładu – wszystko to, co wymyśli automatyk, jest w stanie dopisać samodzielnie.

Od 2016 roku system nadzoru i wizualizacji produkcji jest rozwijany własnymi siłami Działu Automatyki, bez konieczności angażowania firm zewnętrznych. Dzięki przemyślanej architekturze oprogramowania, kompetencji i wiedzy własnej kadry z pogranicza IT / OT a także, wsparcia dostawcy – ASTOR – nie są dostrzegane potencjalne ograniczenia, które mogłyby hamować rozwój tego systemu.

„Nie da się wyróżnić jednego najlepszego elementu Platformy Systemowej, ponieważ to integracja tych elementów między sobą, bardzo dobra współpraca z narzędziami Microsoft Windows oraz możliwość integracji własnych rozwiązań stanowią o potędze tego systemu” – podsumowuje Grzegorz Osipiak, inżynier automatyk w firmie Döhler.

Realizacja projektu – ETAP 2 – Czas na chmurę, krok po kroku…

System był od początku projektowany i utrzymywany w ramach wewnętrznej infrastruktury sieciowej oraz własnych zasobów sprzętowych, takich jak serwery i macierze. Pierwsze kroki wykorzystania chmury to użycie jej jako repozytorium programów do sterowników – zgodnie z regułą Backup 3-2-1.

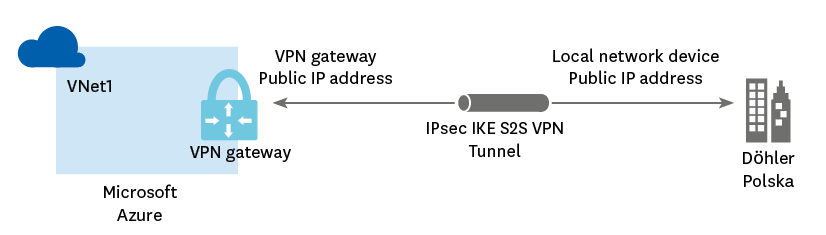

Jako dostawcę rozwiązania chmury wybrano Microsoft Azure. Platforma Systemowa AVEVA oraz narzędzia do programowania sterowników działają w środowisku Windows, więc wybór platformy Microsoft Azure okazał się wręcz naturalny.

Co to jest architektura obiektowa i dziedziczenie?

Marcin Woźniczka, Starszy specjalista ds. oprogramowania przemysłowego, ASTOR:

Architektura obiektowa – inaczej język obiektowy – to sposób tworzenia programów i jest często stosowana w środowiskach programistycznych. Dzięki niej łatwiej i w sposób bardziej przejrzysty można odwzorować w programie funkcje, jakie fragment programu ma realizować. Do czasu ukazania się Platformy Systemowej AVEVA większość systemów typu SCADA nie wykorzystywało architektury obiektowej, co oznaczało, że parametry, które były monitorowane czy sterowane, były płaską listą zmiennych, a przykładowo skrypty do ich obsługi nie były kontekstowo powiązane z danym typem urządzenia.

Platforma Systemowa AVEVA używa architektury obiektowej, aby odwzorować rzeczywiste urządzenia i ich funkcje. Przykładowo – budując aplikację, tworzysz szablon obiektu, który ma reprezentować napęd, nadając mu parametry – sygnały – jak komendy Start / Stop, prędkość zadana czy mierzona. Szablon napędu zawiera także wszystkie skrypty, które pozwalają np. wspierać działanie służb utrzymania ruchu, przez analizę statystyk pracy urządzenia i proaktywne powiadomienia np. wysyłane na telefony.

Ten sam szablon będzie zawierał graficzne symbole napędu używane w wizualizacji na wszystkich stacjach operatorskich, odpowiednie stacyjki sterowania uwzględniające uprawnienia pozwalające na sterowanie tymi urządzeniami. Na końcu, w szablonie tym określane są parametry alarmowe oraz strategia rejestracji danych historycznych. Jeżeli w instalacji działa teraz kilkanaście / kilkadziesiąt takich napędów, wszystkie one będą się zachowywały i będą obsługiwane w ten sam sposób, jak zdefiniowany w szablonie – dziedziczą wszystkie parametry, ustawienia i graficzne symbole z szablonu.

Wszelkie zmiany wprowadzone w szablonie automatycznie przenoszą się do wszystkich urządzeń – instancji – które zostały wykonane z tego szablonu. Ma to szczególne znaczenie w instalacjach, w których pracuje duża ilość powtarzalnych urządzeń, gdzie ważne jest, aby wszystkie były obsługiwane w ten sam, spójny sposób.

Pilotaż: Wirtualizacja

Z całego portfolio usług, które udostępnia Microsoft Azure, wybrano użycie jednej maszyny wirtualnej i dodatkowo backup’owanej, następnie zastosowanie bramy VPN, aby umożliwić stały ruch pomiędzy lokalizacjami (chmura Azure – Site2Site VPN – lokalizacja fabryki) oraz redundantny, pewny i szybki dostęp do Internetu od dwóch dostawców. W takiej konfiguracji, jedyne, co było potrzebne, to dostęp przez zdalny pulpit z dowolnego miejsca do maszyny wirtualnej w chmurze, która ma stałe i bezpieczne połączenie do fabryki Döhler.

Ten krok – jak się okazało – był pierwszym i nie ostatnim, jaki został wykonany w kierunku chmury – można by go nazwać pilotażem, który zakończył się sukcesem i otworzył kolejne drzwi. Koszt utrzymania w/w rozwiązania w chmurze to około 200 euro miesięcznie. Koszty utrzymania oraz zapewnienia pewnego backupowania tego rozwiązania w ramach infrastruktury firmowej byłyby zdecydowanie większe.

Dalszy rozwój: coraz więcej w chmurze

„W roku 2020 zrobiliśmy analizę wykonalności przeniesienia całej infrastruktury, z której korzysta oprogramowanie, do chmury, dzięki czemu z kosztów utrzymania znikła konieczność zakupu, utrzymania, amortyzacji sprzętu w postaci serwerów, systemów podtrzymania zasilania UPS oraz licencji (przynajmniej na systemy operacyjne). Dzięki zapewnieniu całej opisanej wyżej infrastruktury w chmurze wyeliminowaliśmy ryzyko wystąpienia ewentualnej awarii serwerów” – opowiada z zadowoleniem Grzegorz Osipiak.

AVEVA jako producent już od kilku lat przewidział i testował takie możliwości i uwzględnił w ofercie rozwiązanie AVEVA Integration Studio (AIS). Jest to rozwiązanie do zbudowania środowiska inżynierskiego dla grup deweloperów w chmurze, gdzie całość rozproszonego systemu jest w pełni konfigurowalna z poziomu formularza.

„Tu nie baliśmy się niewiadomej, tylko pracowaliśmy na konkretach. W chmurze Azure określiliśmy potrzebną moc obliczeniową i przestrzeń dyskową dla poszczególnych maszyn wirtualnych. Za pomocą zdalnego pulpitu zainstalowaliśmy oprogramowanie, a następnie przenieśliśmy aplikację do chmury. Bezpieczny tunel VPN do sieci przemysłowej w fabryce był już zestawiony po pierwszym etapie” – opowiada Grzegorz Osipiak.

Obecny koszt utrzymania infrastruktury, który uwzględnia wymagane przez środowisko zasoby na moc obliczeniową, wielkość przestrzeni dyskowej, strategię backupów to około 1100 euro za miesiąc.

„Z perspektywy czasu i doświadczeń droga w kierunku chmury to prawidłowa strategia. Kompetencje naszego Działu Automatyki i obecne możliwości zakładu pozwalają na podejście do tematu etapami, zaczynając od pilotażu, poprzez architekturę hybrydową, a kończąc na całkowitym przejściu do chmury, jeśli tego wymagałaby produkcja” – podsumowuje Grzegorz Osipiak.

Dane produkcyjne na wyciągnięcie ręki i oszczędności w zużyciu mediów produkcyjnych to wymierna korzyść z realizacji projektu. Digitalizacja zakładu produkcyjnego Döhler będzie dynamicznie rozwijać się w nowych kierunkach, zgodnie ze strategią rozwoju przedsiębiorstwa. Dział Automatyki ma w tych działaniach ważny udział.

Współpraca: Grzegorz Osipiak, Inżynier automatyk, Döhler

Redakcja: Joanna Kowalkowska, Redaktor naczelna Biuletynu Automatyki, ASTOR

Autor: Marcin Woźniczka, Starszy specjalista ds. oprogramowania przemysłowego, ASTOR

Czy wykorzystanie chmury obliczeniowej w rozwiązaniach przemysłowych to jeszcze pole doświadczalne – takie R&D z dużym poziomem ryzyka? Czy może to już dojrzałe rozwiązanie, którego można przestać się obawiać i zacząć wykorzystywać wszelkie płynące z niego benefity?

Marcin Woźniczka, Starszy specjalista ds. oprogramowania przemysłowego, ASTOR:

Na co dzień chyba już każdy z nas zetknął się z „mityczną chmurą”, czasem świadomie, czasem nie. Chmury używamy prywatnie do przechowywania plików czy zdjęć z wakacji, korzystając z takich usług jak Dysk Google czy Dropbox. Młodsze pokolenie korzysta z usług streamowania muzyki z chmury używając platform takich jak np. Spotify. Bardziej świadomi użytkownicy przechowują w chmurze kopie zapasowe swoich kluczowych danych i jest to zwykle jedno z kilku miejsc, gdzie taka kopia jest przechowywana. Zgodnie z regułą kopii zapasowej „3-2-1”, kluczowe dane powinny mieć zawsze 3 kopie zapasowe, przechowywane na co najmniej 2 rodzajach nośników i przynajmniej jedna z nich powinna znajdować się poza domem czy firmą (w innej lokalizacji).

Inwestycja w przemysłowy system nadzoru produkcji SCADA lub zarządzania produkcją klasy MES zwykle wiąże się nie tylko z zaplanowaniem i wdrożeniem tego, co taki system ma robić, na jakie potrzeby użytkownika ma odpowiadać i jakie zyski ma przynosić, ale także musi uwzględniać, z jakich zasobów ten użytkownik będzie korzystał.

Każde oprogramowanie komputerowe potrzebuje zasobów obliczeniowych komputerów czy serwerów do przetwarzania danych w informacje oraz przestrzeń dyskową do przechowywania tych danych, niejednokrotnie przez wiele lat. Wynika to z wymogów branżowych (np. parametry produkcyjne towarów spożywczych czy medycznych lub proces wytworzenia i łańcuch dostaw w branży motoryzacyjnej) czy wdrożenia procesu ciągłego zbierania danych do ciągłej optymalizacji produkcji.

Zdecydowana większość takich projektów uwzględnia wykorzystanie mocy obliczeniowej we własnych serwerowniach, na własnym sprzęcie. Takie podejście oprócz samego wdrożenia wymaga, aby później utrzymywać to środowisko. Mowa tutaj o przygotowaniu strategii utrzymania sprzętu (gwarancje dostawcy, być może własny magazyn części), strategii bezpieczeństwa – aktualizacje systemów operacyjnych i oprogramowania oraz strategii wykonywania i przechowywania kopii zapasowych. Wszystkie te elementy generują pewne koszty oraz konieczność zapewnienia zasobów ludzkich z odpowiednimi kompetencjami do realizacji w/w zadań.

Jak zatem można wykorzystać chmurę w bardziej szerokim zakresie i w zastosowaniu przemysłowym?

Przykładem tego jest realizacja projektu przeniesienia systemu SCADA / MES, który pierwotnie pracował na lokalnych zasobach do chmury Microsoft Azure, wykonana w firmie Döhler z udziałem własnych pracowników. Takie podejście sprawiło, że wynik przeniesienia systemu był „uszyty na miarę”. Wiedza o procesie produkcyjnym, znajomość systemu, który także był tworzony i wdrażany bez udziału firm zewnętrznych oraz nabyte kompetencje i możliwości, jakie daje chmura, były kluczem do sukcesu.