Treści

Robotyzacja sposobem na podniesienie konkurencyjności

Robotyzacja sposobem na podniesienie konkurencyjności

Jak dzięki zrobotyzowanym stanowiskom spawalniczym i współpracującym z nimi rozwiązaniom tworzącym kompleksowy proces produkcji można zwiększyć efektywność i poprawić pozycję rynkową przedsiębiorstwa – na przykładzie Unia Group.

Unia Group jest przedsiębiorstwem ze 140-letnią tradycją, specjalizującym się w produkcji maszyn rolniczych, służących między innymi do siewu, nawożenia, transportu czy przechowywania. Od początku swojego istnienia firma angażuje się w rozwój branży, stosując najnowsze technologie w produkowanych maszynach i urządzeniach rolniczych.

Cztery zakłady produkcyjne w Grudziądzu, Słupsku, Brzegu i Kątach Wrocławskich wytwarzają rocznie około 25 000 maszyn – przy zaangażowaniu niemal 1000 pracowników.

„Wierzymy, że sukces rolników zależy od dostępu do nowoczesnych i niezawodnych maszyn. Tworzymy rozwiązania dostosowane do najwyższych standardów, które pomagają rolnikom zwiększyć wydajność i osiągać najlepsze wyniki”

– przekonuje Michał Lange, prezes zarządu Unia Group.

Maszyny oferowane rolnikom przez Unia Group produkowane są w Polsce. Do odbiorców w kraju docierają dzięki współpracy z grupą 40 dystrybutorów, a dzięki sieci partnerów na całym świecie można je kupić w 60 krajach, na wszystkich kontynentach. Urządzenia wyposażone w najnowsze rozwiązania technologiczne powstają w oparciu o opinie i sugestie rolników oraz w wyniku analiz rynkowych.

W 2023 roku Unia Group dołączyła do Grupy Chemirol, otwierając nowy rozdział w swojej historii. Już w 2024 roku rozpoczęto wielomilionowy proces inwestycyjny, obejmujący m.in. wdrożenie zrobotyzowanych stanowisk spawalniczych, zaawansowanych systemów laserowych oraz nowoczesnych centrów obróbczych. Inwestycje te uzupełniło uruchomienie nowoczesnej malarni, wyznaczającej nowe standardy w jakości i efektywności produkcji.

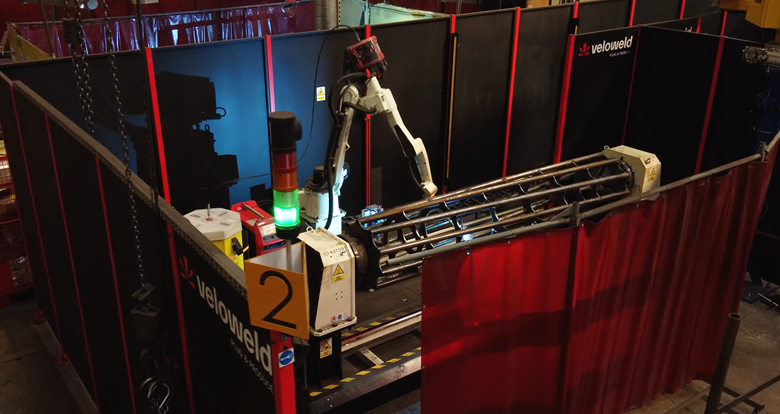

W ramach projektu modernizacji spawalni wdrożono cztery zaawansowane, zrobotyzowane stanowiska spawalnicze. Każde stanowisko wyposażono w robota spawalniczego poruszającego się po 10-metrowym torze jezdnym oraz dwa pozycjonery o maksymalnym udźwigu 2 ton każdy. Aby sprostać wyzwaniom produkcyjnym firmy Unia, opracowano ponad 50 specjalnych aplikacji spawalniczych oraz odpowiednie oprzyrządowanie do procesów sczepiania i spawania zrobotyzowanego. Ważnym aspektem podnoszącym jakość spawania są systemy korekcji ścieżki w czasie rzeczywistym, które gwarantują powtarzalność procesów technologicznych. Dzięki nim możliwe jest precyzyjne prowadzenie łuku spawalniczego, nawet przy zmiennych warunkach produkcyjnych.

W projekcie nie pominięto również aspektów dotyczących wspomagania pracy operatorów oraz działu utrzymania ruchu. Stanowiska wyposażono m.in. w ręczne dźwigi, ułatwiające operatorom załadunek ciężkich detali, a także w zintegrowany system CMMS do zarządzania eksploatacją maszyn.

Cały projekt wdrożeniowy objęty był pełnym wsparciem technicznym na każdym etapie realizacji – od fazy projektowej, przez montaż, aż po uruchomienie i optymalizację procesów.

Wdrożenie nowoczesnych technologii produkcyjnych oraz robotyzacji procesów spawalniczych znacząco podniosło jakość wyrobów, umożliwiło optymalizację procesów, ograniczenie liczby poprawek oraz skrócenie czasu realizacji zamówień. Kluczowym elementem tego rozwoju była rozbudowa parku maszynowego, która przełożyła się na wyraźny wzrost efektywności oraz wydajności linii produkcyjnych.

„Inwestycje znacząco przyczyniły się do podniesienia konkurencyjności firmy, a także umożliwiły lepsze zarządzanie kosztami i zasobami”

– przekonuje Tomasz Soboń, dyrektor techniczny Unia Group.

Zrobotyzowane stanowiska są w branży postrzegane jako źródło przewagi konkurencyjnej, ponieważ pozwalają lepiej kontrolować tzw. techniczny koszt wytworzenia, co przekłada się na możliwość szybszego wytwarzania produktów wysokiej jakości przy niższych kosztach. Ma to szczególne znaczenie dla firm działających na rynkach globalnych, konkurujących z największymi graczami z całego świata.

Wdrożenie robotów w Unia Group stworzyło też przestrzeń dla rozwoju nowych kompetencji u pracowników. Obecnie operatorzy nadzorują proces i kontrolują jego efekty, a inżynierowie tworzą nowe programy i oprzyrządowania spawalnicze. Nabycie przez członków załogi nowych kompetencji jest przy tym inwestycją w ich własną przyszłość i przyszłość zakładu. Umiejętność programowania robotów oraz modułowa budowa stanowisk umożliwiają szybkie przezbrojenia i uruchamianie nowych produktów, co pozwala nieustannie podnosić poziom automatyzacji spawania. Dzięki zdobytym kompetencjom pracownicy firmy realizują te zmiany samodzielnie, bez potrzeby angażowania zewnętrznych ekspertów.

Inwestycja okazała się sukcesem, ponieważ rozwój jest wpisany w strategię firmy, ale także dlatego, że Unia Group zdecydowała się na pracę ze sprawdzonymi partnerami.

Firma ASTOR od ponad 35 lat dostarcza zaawansowane rozwiązania dla przemysłu w Polsce i Europie Środkowo-Wschodniej. Specjalizuje się w systemach intralogistyki, automatyzacji, cyfryzacji oraz robotyzacji procesów produkcyjnych, wspierając przedsiębiorstwa w transformacji w kierunku Przemysłu 4.0. ASTOR jest dystrybutorem robotów Kawasaki Robotics, które zostały zastosowane w firmie Unia Group. Partnerem projektu jest także firma Veloweld, dostarczająca zrobotyzowane cele spawalnicze. Obie firmy ściśle ze sobą współpracują.

Wszystko wskazuje na to, że inwestycje z 2024 roku nie kończą cyklu zmian. W kolejnym kroku Unia Group planuje rozbudowę hal produkcyjnych w celu realizacji nowych kontraktów. W najbliższej przyszłości planowane są nowe inwestycje związane z automatyzacją i robotyzacją produkcji.