WIŚNIOWSKI – individualizare digitală în fabrica viitorului

Obiective:

• Creșterea eficienței producției

• Calitatea crescută a proceselor de producție

• Siguranța sporită a operatorilor

Beneficii:

• Reducerea timpului de execuție (lead-time)

• Creșterea productivității procesului de sudare robotizată a ușilor de 3 ori

• Obținerea unei calități excelente a sudurii cu ajutorul sudării robotizate

„Noi automatizăm acele procese a căror robotizare aduce beneficii reale. Folosind tehnologii moderne, îmbunătățim calitatea proceselor de producție și, ceea ce este foarte important, creștem siguranța în muncă a operatorilor. Astăzi obținem o calitate excelentă a sudurii și o productivitate ridicată” Maciej Socha, director de sisteme de împrejmuire și protecție împotriva coroziunii, WIŚNIOWSKI.

Despre companie

WIŚNIOWSKI înseamnă aproape 30 de ani de competență în industria construcțiilor. Investițiile în noi tehnologii, îmbunătățirea calității și extinderea ofertei, precum și inovativitatea și intrarea pe noi piețe sunt caracteristicile care au permis companiei să devină lider. WIŚNIOWSKI este o dovadă că întreprinderile poloneze pot avea succes nu numai în țara lor de origine, ci și pe piețele externe. Produsele marca WIŚNIOWSKI sunt vândute în 2500 de puncte din Europa. În prezent, compania are aproape 1700 de angajați.

WIŚNIOWSKI își conduce producția pe baza Sistemului Integrat de Management al Calității. Toate elementele de garduri și porți industriale WIŚNIOWSKI sunt tăiate cu laser, sudate prin robot și supuse celor mai bune metode de protecție anticorozivă sub formă de galvanizare și vopsire cu pulbere. Acoperirea cu zinc care se obține prin scufundarea unei construcții curățate chimic în prealabil într-o baie de zinc lichid protejează elementele sistemului de împrejmuire

WIŚNIOWSKI împotriva coroziunii pentru de zeci de ani. Aspectul estetic și original al produsului final este asigurat în plus prin opțiune suplimentară de acoperire protectoare din poliester în oricare dintre cele peste 200 de culori din paleta RAL.

Ideea smartCONNECTED a brandului WIŚNIOWSKI reprezintă o altă etapă a revoluției tehnologice. Așa cum în urmă cu câțiva ani porțile automate au revoluționat piața porților de garaj și de împrejmuire, acum introducerea lor în Internet of Things va îmbunătăți standardul de viață.

Provocări

Conceptul de sudare robotizată a sistemelor de împrejmuire care sunt unul dintre grupurile de produse cheie din oferta companiei WIŚNIOWSKI, a apărut în planurile Consiliului de Administrație încă de acum câțiva ani. Datorită unei game largi de tipuri și dimensiuni de tipuri și dimensiuni de garduri fabricate, automatizarea acestui proces la WIŚNIOWSKI un demers foarte dificil și a fost realizat în două etape.

Primul a fost realizat în 2014/2015, când au fost implementate primele stații pentru sudarea robotizată a sistemelor de garduri pentru clienți individuali. În 2016/2017, împreună cu ASTOR și cu integratorii Zelkon și Acars, a fost implementată a doua etapă – automatizarea sudării sistemelor industriale de împrejmuire și curățarea robotizată a panourilor de plasă.

În procesul de automatizare a sudării, ASTOR a furnizat roboți și sisteme de control de ultimă generație, precum și valoare adăugată: optimizarea unui proces mai amplu – fluxul de comenzi și execuție, sprijinind strategia cuprinzătoare de servicii pentru clienți a WIŚNIOWSKI.

Executarea proiectului

Comanda este automatizată de îndată ce este plasată la punctul de vânzare. Software-ul creat și implementat de către integratorul ACARS asigură un flux lin al comenzii: comanda stocată în sistemul ERP este convertită automat într-un program pentru roboții industriali – sistemul se configurează automat pentru a suda produsul în conformitate cu comanda plasată în sistem. Acest lucru face posibilă acest lucru permite o producție de masă personalizată.

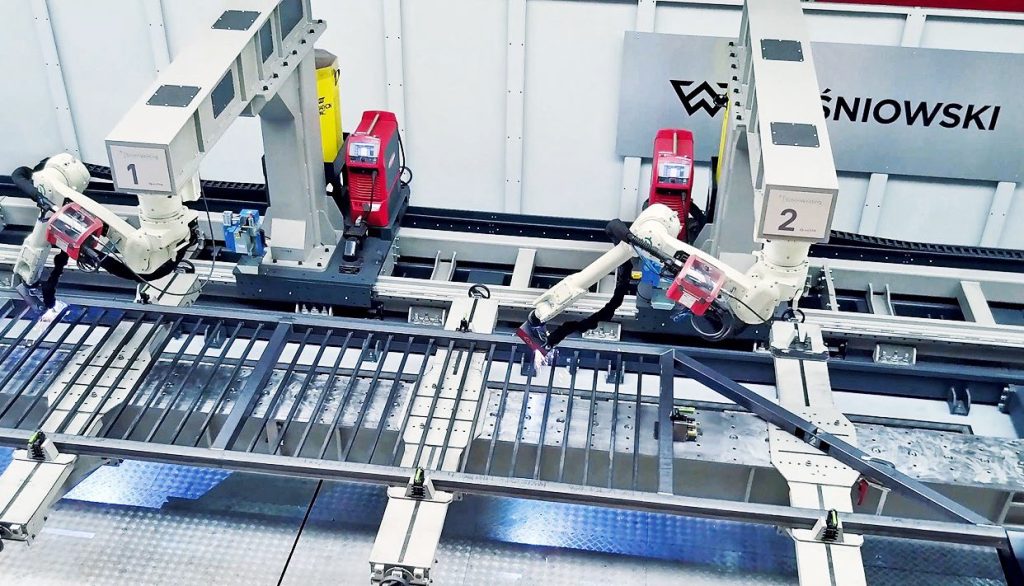

Stația de lucru ASTOR Green Welding furnizată de Zelkon și de integratorii ACARS se bazează pe doi roboți industriali Kawasaki dedicați sudării și pe echipamente de sudură Fronius. Roboții se deplasează pe o cale de deplasare de 17 metri, ceea ce permite sudarea porților de dimensiuni mari. Roboții sunt montați pe brațe cu stâlpi – acest lucru permite optimizarea performanțelor și maximizarea razei de acțiune a roboților.

„Dimensiunea de automatizare obținută permite un control complet al procesului și o flexibilitate ridicată a producției. Datorită integrării datelor din sistemul ERP cu sistemul de producție, timpul necesar pentru pregătirea unui nou produs este mult mai scurt. Soluția, bazată pe roboți industriali moderni de la Kawasaki, sprijină realizarea obiectivelor de afaceri ale clientului și se încadrează în ideea de Industrie 4.0”. – Adam Pajda, manager de proiect, specialist în sisteme de control și robotică, ASTOR.

Roboții funcționează, de asemenea, cu poziționatoarele ASTOR Green Welding. Utilizarea a două poziționatoare asemenătoare permite o mare versatilitate a stației de lucru – roboții pot suda simultan un obiect pe un poziționator mai mare sau pot lucra independent pe ambele stații de lucru, producând două porți în același timp. Modularitatea poziționatoarelor ASTOR face posibilă extinderea ulterioară a sistemului sau modificarea acestuia pentru a răspunde noilor nevoi din fabrica de producție.

„Soluția implementată este extrem de convenabilă pentru operatori! Ce trebuie să știe un operator? Mai întâi de toate, trebuie să cunoască secvența sistemului, produsul trebuie asamblat din componentele corespunzătoare în ordinea corectă pe dispozitivul de fixare, trebuie activat butonul, trebuie controlat procesul de sudare” – rezumă Mariusz Leśniak, operatorul liniilor de sudură robotizată WIŚNIOWSKI.

Un beneficiu suplimentar pentru operatorii stației este utilizarea unor bazine controlate automat sub poziționatoare, care sunt coborâte în podea atunci când bazinele sunt înfipte în podea atunci când poarta este rotită și sunt nivelate cu nivelul podelei în timpul asamblării și dezasamblării. Această soluție simplifică munca și asigură siguranța angajaților.

Interfața cu utilizatorul este un calculator de panou Astraada, dotat cu software-ul Wonderware InTouch care, pe lângă controlul sistemului ASTOR Green Welding, acționează ca o legătură între sistemele interne ale companiei WIŚNIOWSKI și software-ul stației de lucru. Creierul întregului sistem este controlerul emblematic PACSystems RX3i de la GE Automation&Controls. Acesta asigură o comunicare continuă între componentele sistemului și controlează funcționarea acestuia.

Beneficii

De asemenea, au fost realizate economii semnificative de timp în procesul de executare a comenzilor, iar activitatea programatorilor și a operatorilor de la stațiile de sudură a fost optimizată. Roboții asigură o calitate repetabilă a sudării. Sudurile sunt excepțional de estetice și perfect pregătite pentru etapele ulterioare de producție. Utilizarea roboților permite operatorilor să își îmbunătățească abilitățile profesionale, de asemenea, datorită formării ASTOR.

Cu sistemul în vigoare, a fost posibilă sistematizarea procesului de producție – de la planificarea producției, prin implementare, până la calitatea produsului final. Procesul a devenit mai previzibil și mai precis. De asemenea, sistemul a permis reducerea timpului de execuție a comenzilor în serie – în special în contextul comenzilor de export. Sistemul a fost introdus în locuri unde era necesar să se execute activități repetitive și monotone și în care condițiile de muncă

erau împovărătoare pentru oameni.

Robotizarea producției a asigurat o creștere a productivității, o îmbunătățire a calității și a stabilizat procesele tehnologice și, în plus, a redus timpul de realizare a activităților. Introducerea acestui sistem a permis, de asemenea, gestionarea optimă a spațiului din hala de producție. De asemenea, automatizarea a făcut posibilă menținerea dinamicii și fluidității producției, precum și fabricarea la comenzi individuale. Revoluția tehnologică la care suntem martori schimbă în mod fundamental modul în care trăim și lucrăm. În contextul afacerii, acest lucru înseamnă că așteptările clienților sunt în continuă creștere. Astăzi, nu mai este suficient să ai un produs de o calitate excelentă. Acesta trebuie să fie conceput astfel încât să răspundă cât mai bine nevoilor individuale ale beneficiarului.