5 lucruri de bază pe care un inginer în robotică ar trebui să le știe despre roboții industriali

Din acest articol vei afla:

- Robotul industrial – ce este și din ce este compus?

- O stație de lucru robotizată cu un robot industrial – ce este și cum este construită?

- Stația robotizată – cum este programat un astfel de sistem?

- Stația robotizată – cum se controlează aplicația?

- Cum se programează un robot industrial?

1. Robotul industrial – ce este și din ce este compus?

1.1. Robotul industrial – definiție

Standardul PN-EN ISO 8373:2011 oferă următoarea definiție a unui robot industrial:

„… Un robot industrial de manipulare este o mașină automatizată, controlată programatic, multi-sarcină, cu multiple grade de libertate, capabilă să manipuleze și să transporte piese. Poate fi staționar sau mobil și este utilizat în aplicații industriale importante.”

Standardul menționează și principalele caracteristici ale roboților industriali:

- Numărul de axe controlate – de obicei între 2 și 7, determinând gradul de libertate și complexitatea sarcinilor pe care robotul le poate executa. Fiecare axă are un interval specific de mișcări angulare.

- Sarcina utilă – greutatea maximă pe care robotul o poate ridica și muta într-o altă locație.

- Raza de acțiune – definită ca raza ariei în care robotul poate opera.

- Viteza de mișcare – viteza maximă la care robotul poate deplasa fiecare axă, exprimată în rad/s pentru axe rotative sau mm/s pentru axe liniare.

- Precizia și repetabilitatea – parametrii care determină acuratețea mișcărilor robotului.

1.2. Robotul industrial – din ce este compus?

Un robot industrial este alcătuit din 3 elemente de bază:

➤ Manipulator – partea executivă a robotului industrial

În funcție de versiune, manipulatorii au un număr diferit de axe mobile (2-7) și sarcini utile variabile (până la 2300 kg).

Există diferite tipuri de manipulatori, în funcție de aplicație:

- Manipulatori convenționali

- Manipulatori cu angrenaje goale – frecvent întâlniți în roboții de sudură, unde cablurile de sudură sau pachetele pneumatice/electrice suplimentare sunt integrate în brațul robotului.

➤ Controler – unitatea de control a robotului industrial

Manipulatorul este partea executivă, iar controlerul reprezintă unitatea de comandă. Acesta conține sisteme electronice care permit controlul motoarelor robotului, gestionarea sistemelor de siguranță și execuția logicii programate (în limbaj text sau blocuri).

Controlerele moderne sunt compacte și compatibile cu numeroase protocoale de comunicație, cum ar fi Ethernet IP, Profinet, Profibus etc. O tendință interesantă este miniaturizarea sistemelor electronice, astfel încât controlerele actuale sunt de câteva ori mai mici decât cele de acum câteva decenii. În unele cazuri, acestea sunt integrate direct în brațul manipulatorului.

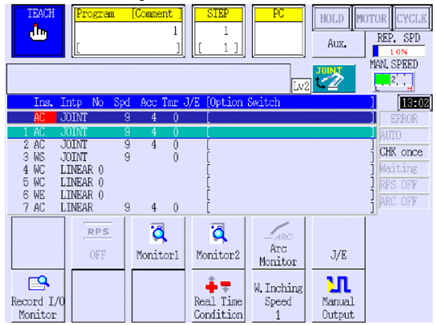

➤ Teach pendant – telecomanda pentru controlul robotului

Teach pendant-ul permite controlul mișcărilor robotului pe axe individuale, vizualizarea stării acestuia (inclusiv statusul intrărilor/ieșirilor) și programarea în limbajul dorit.

De obicei, acesta include butoane de siguranță („deadman switches”) care permit operarea manuală a robotului. Unele aplicații nu necesită teach pendant, deoarece aceleași funcții pot fi îndeplinite prin software-ul robotului.

➤ Software-ul robotului

Software-ul permite utilizatorului să comunice cu controlerul, să citească parametrii, să salveze programe și să monitorizeze în timp real starea semnalelor.

De asemenea, permite configurarea și programarea robotului în limbaj text și oferă funcționalități avansate pentru controlul aplicațiilor industriale.

2. Stație robotizată cu un robot industrial – ce este și cum este construită?

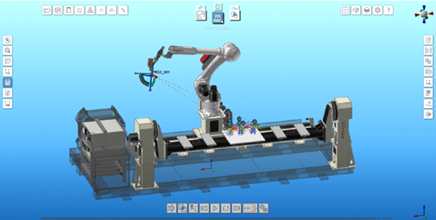

O stație robotizată este un concept mult mai larg, deoarece, pe lângă robotul industrial, include și alte accesorii și elemente – așa-numitele periferice. Să analizăm componentele unei stații de paletizare ca exemplu.

2.1. Gripper-ul pentru un robot industrial

În acest caz, partea robotului care permite manipularea pieselor – mutarea, menținerea și așezarea acestora – este gripper-ul pneumatic-mecanic. Acesta, cu ajutorul unor cleme, poate prelua cutii și le poate așeza pe un palet într-o poziție selectată.

Gripper-ul robotului industrial efectuează:

- Transportul și mutarea separatoarelor de carton, care pot fi plasate între straturile de cutii.

- Prinderea și mutarea paletului la un punct prestabilit al stației, datorită unor cleme mecanice speciale.

- Conectarea la linii pneumatice și semnale digitale, poziționate de obicei la trei sferturi din înălțimea axelor robotului, ceea ce permite utilizarea cablajului intern al robotului pentru control.

2.2. Sistemul de siguranță

Fiecare stație robotizată include diferite componente ale unui sistem de siguranță. În cazul livrării stațiilor în Uniunea Europeană, producătorul trebuie să furnizeze documentație care să confirme conformitatea cu standardele aplicabile. Aceste cerințe stabilesc regulile pe care trebuie să le îndeplinească fiecare componentă a sistemului de siguranță utilizat.

Exemple de elemente ale sistemului de siguranță:

- Gard de protecție – zona de lucru a robotului este separată de panouri solide sau din plasă, alese pe baza unei analize de risc.

- Cortine de lumină – montate pe stâlpi, care, în cazul în care o persoană pătrunde în stație în timpul ciclului robotului, declanșează oprirea de urgență a mișcării robotului.

- Monitorizarea intrării principale – accesul este supravegheat de un scanner cu zone distincte, care poate permite trecerea unui robot mobil în timp ce stația funcționează.

- Sistem de monitorizare a axelor robotului – controlează în timp real spațiul în care robotul operează.

- Buton E-STOP – amplasat în interiorul și exteriorul stației, pe teach pendant și pe controlerul robotului – permite oprirea de urgență a stației.

- Controler de siguranță – gestionează și coordonează comunicația dintre toate elementele sistemului de siguranță integrate în stație.

Dacă robotul industrial depășește zona de siguranță, stația este oprită în modul de urgență. În acest caz, operatorul trebuie să mute manual robotul în afara zonei de protecție.

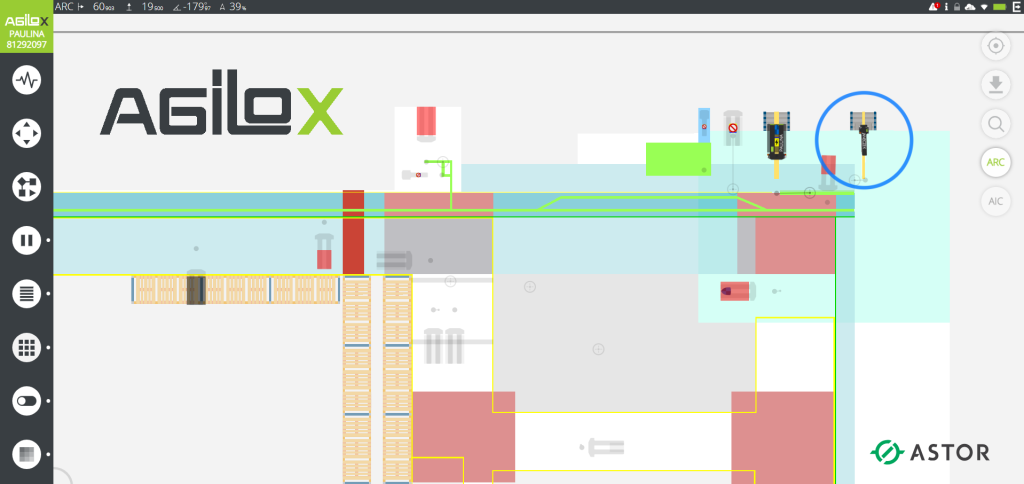

2.3. Sisteme intralogistice și sistemul de control al stației robotizate

Pentru implementarea corectă a procesului de paletizare, stația utilizează transportoare pentru sarcini ușoare și grele, responsabile pentru transportul cutiilor și paleților. Acestea sunt controlate prin invertoare.

Controlul întregii aplicații este asigurat de un controler PLC, care comunică cu robotul, computerul industrial, robotul mobil și invertoarele. Toate componentele de acționare și control sunt montate într-un tablou electric.

Aplicația HMI este afișată pe un computer industrial, iar comunicația dintre controlerul PLC și robotul mobil MiR se realizează wireless, folosind tehnologia 5G.

3. Stație robotizată – cum este programat un astfel de sistem?

Fiecare componentă a stației robotizate trebuie programată separat, iar fiecare dintre ele are un software dedicat care permite implementarea funcțiilor selectate.

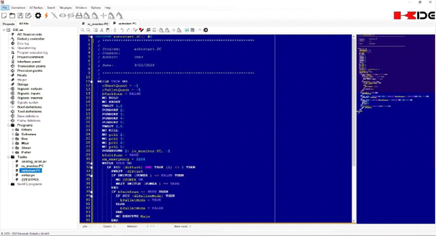

3.1. Programarea controlerului PLC

Aceasta se realizează prin intermediul unui software utilitar specific driverului. Logica programului în sine este implementată cu ajutorul textului structurat – acest lucru permite rularea secvențelor individuale care execută aplicația de paletizare.

În momentul dat, sunt pornite invertoarele, este apelat un robot mobil cu separatoare și se poate porni programul robotului. În plus, PLC-ul citește datele de la senzori care controlează buna funcționare a aplicației.

3.2. Programarea unui robot industrial

Configurarea și programarea unui robot industrial se poate realiza în mai multe moduri – partea logică a fost programată utilizând software-ul robotului, în timp ce programele de mișcare au fost create parțial pe un teach pendant și parțial într-un software care permite generarea unui model al aranjamentului cartonului pe palet, instalat pe un computer industrial.

Programul în sine este transmis robotului industrial împreună cu baza de puncte – robotul știe exact când trebuie să ajungă în fiecare punct și în ce condiții. -> Citiți mai multe la punctul 5.

3.3. Programarea unui robot mobil

Robotul mobil este programat într-un browser web care poate fi accesat de pe smartphone-uri, tablete sau computere.

Programăm robotul mobil pe traseul pe care trebuie să îl urmeze, salvându-l ca o misiune, iar în etapa următoare, datorită comunicării, putem apela robotul la momentul potrivit prin intermediul programului PLC.

3.4. Comunicarea întregului sistem

Cel mai important aspect este comunicarea întregului sistem – în acest caz, aceasta este implementată prin mai multe protocoale: Ethernet IP, EtherCAT și TCP IP. Comunicarea este stabilită între controlerul PLC și dispozitivele individuale, fiecare utilizând propriile protocoale.

Viitorul Industriei 4.0 va permite standardizarea comunicării și programării.

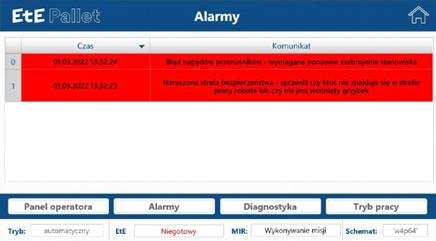

4. Stație robotizată – cum se controlează aplicația?

Stația robotizată este echipată cu un panou HMI. Ecranele utilizate pentru control sunt afișate printr-un browser web – datorită acestei funcționalități, aplicația poate fi rulată și pe dispozitive mobile.

Prin adăugarea unei comunicații wireless 5G, putem accesa aplicația practic de pe orice dispozitiv.

Operatorul pornește aplicația prin butonul Start. Dacă stația este oprită în timpul funcționării, aceasta poate fi reluată.

În plus, se poate vizualiza și starea dispozitivelor individuale, afișând informațiile colectate de la roboți și senzori – acest lucru permite și o diagnosticare precisă în caz de defecțiune a stației.

În cazul unui robot industrial, în situații de urgență, după comutarea în modul de învățare, robotul poate fi mutat manual cu ajutorul unui teach pendant, prin activarea motoarelor și deplasarea robotului folosind butoanele corespunzătoare.

Atunci când apare o eroare, PLC-ul informează utilizatorul despre codul erorii prin intermediul HMI și sugerează soluții pentru remedierea problemei.

5. Cum este programat un robot industrial?

Există mai multe opțiuni pentru programarea roboților industriali.

5.1. Programarea unui robot industrial – limbaj block

Prima și cea mai utilizată metodă este programarea în limbaj block. Ideea este de a atinge un punct selectat în spațiu, pentru care sunt definiți mai mulți parametri, de exemplu, așteptarea unor intrări selectate sau activarea unor ieșiri specifice.

De exemplu, în cazul unui robot de sudură, se furnizează numărul de sarcini pe care sursa trebuie să le încarce înainte de a începe întregul proces. După definirea acestor parametri, traseul este salvat. Desigur, pașii individuali pot fi redefiniți oricând, ajustând pozițiile sau parametrii de mișcare, cum ar fi viteza sau precizia.

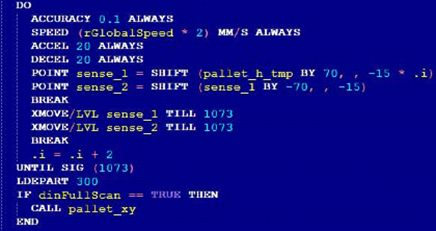

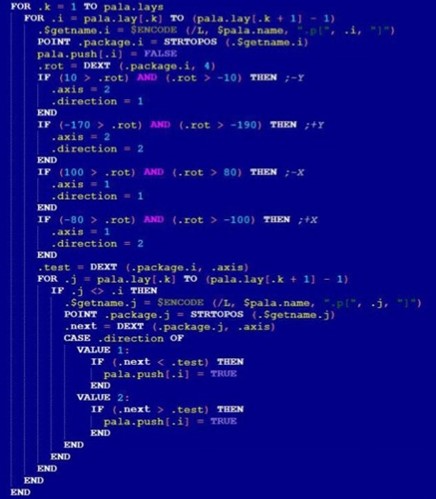

5.2. Programarea unui robot industrial – limbaj text

A doua metodă de programare este utilizarea unui limbaj text, care permite pregătirea unui program logic sau de mișcare pe un computer, urmând apoi încărcarea acestuia în robot și învățarea pozițiilor.

Această metodă poate fi aplicată atât programelor de mișcare, cât și firelor de execuție paralele care efectuează operațiuni logice. Putem crea funcții complexe utilizând comenzi și structuri populare, cum ar fi IF ELSE, bucle FOR, WHILE sau instrucțiuni de salt GOTO.

În programul de mișcare al robotului, se pot folosi și instrucțiuni condiționale și bucle pentru optimizarea codului.

În plus, ambele metode pot fi utilizate împreună la programarea RPM (Robot Program Motion) – parțial în limbaj block, parțial în limbaj text.

Când vine vorba de învățarea punctelor, aceasta se poate face fie prin apropierea manuală de poziția dorită și salvarea acesteia, fie prin rularea unui program scris anterior cu teach pendant și salvarea pozițiilor pentru pașii individuali.

O altă metodă populară de programare a robotului este utilizarea unui software CAD/CAM dedicat, în care se creează un geamăn digital care poate replica stația robotizată reală.

Traseele de mișcare sunt pregătite într-un program de calculator și apoi generate ca un program gata de descărcat direct în controlerul robotului.

Dacă stația robotizată este bine calibrată, un astfel de program poate fi rulat fără corecții de poziție. În alte cazuri, se pot utiliza soluții care susțin corecția traiectoriei în timp real.

Doriți să aflați mai multe?

Întrebați autorul într-un comentariu și programați o întâlnire la Centrul de Robotică ASTOR.