Paletizarea mixtă – o soluție pentru centrele de distribuție – AVON

Avon este una dintre cele mai cunoscute companii de cosmetice din lume, cu o istorie bogată și un model de afaceri unic care o diferențiază de concurență. De câțiva ani, compania investește masiv în automatizarea proceselor pentru a-și îmbunătăți eficiența în producție, logistică și servicii pentru clienți.

În centrele de distribuție Avon, sunt utilizate sisteme automate de sortare și vehicule ghidate automat (AGV-uri) pentru a facilita mișcarea rapidă a mărfurilor din depozite către liniile de expediere.

Aceste tehnologii:

- accelerează procesul de onorare a comenzilor și livrările către clienți;

- sporesc acuratețea preluării comenzilor, reducând numărul de erori;

- permit gestionarea unui volum mai mare de comenzi cu o implicare redusă a angajaților.

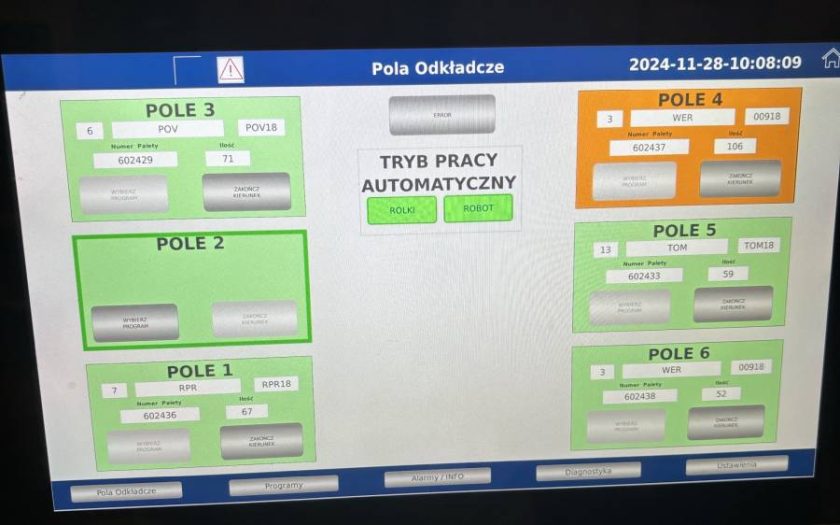

Automatizarea paletizării aduce numeroase beneficii procesului de pregătire a mărfurilor pe paleți. Atunci când este combinată cu o tehnologie avansată de așezare multi-direcțională, se obține optimizarea procesului în centrul de distribuție, ceea ce permite o onorare mai flexibilă și mai eficientă a comenzilor. Din acest motiv, Avon a decis să investească și mai mult în acest domeniu, iar ASTOR a livrat sistemul de paletizare EtE®flow cu capacitate de amestecare pentru 12 direcții de expediere.

Încă din faza de concept, au fost pregătite simulări de performanță și un simulator al algoritmului de stivuire a paleților. Aceste simulări au asigurat că, înainte ca proiectul să înceapă, sistemul va îndeplini așteptările de calitate ale clientului și va oferi rezerve de performanță pentru a susține creșterea viitoare a producției și a vânzărilor.

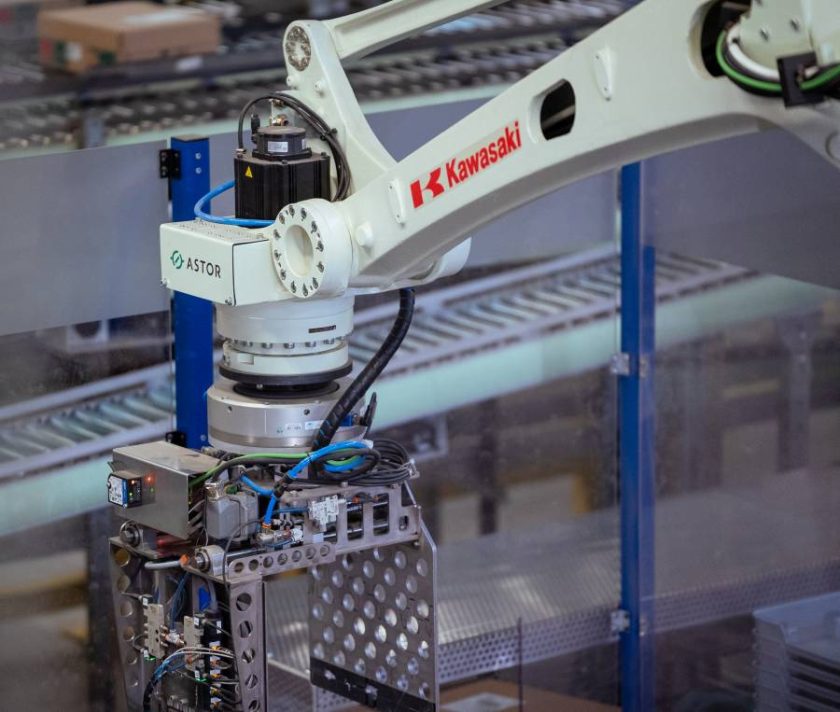

Sistemul este compus din două stații de paletizare gemene pentru cutii, fiecare capabilă să gestioneze 6 direcții și include:

- un robot Kawasaki Robotics CP180L;

- un gripper special conceput cu clapetă;

- transportoare cu role pentru cutii și tăvi;

- poziționere pentru paleți;

- zone tampon pentru cutii de jumătate de dimensiune;

- un stivuitor de tăvi.

Procesul este controlat de două controlere PLC Astraada One Compact. Primul gestionează întreaga operare a stației: robotul, alimentatoarele și transportoarele cu role. Un controler separat este dedicat operării stivuitorului de tăvi.

La o singură stație de paletizare, robotul preia o cutie cu ajutorul gripper-ului cu clapetă și o așează pe un palet corespunzător direcției de expediere desemnate. O excepție o reprezintă așa-numitele cutii de jumătate, pe care robotul le împerechează înainte de a le așeza pe palet. Pentru a face acest lucru, folosește un tampon situat direct în fața fiecărei zone de paletizare.

La nivel logic, sistemul de control al stației comunică cu baza de date a clientului pentru a obține informații despre direcția de expediere a fiecărei cutii. În plus, sistemul utilizează un algoritm special de stivuire a cutiilor. Pe baza acestui algoritm, robotul decide ce poziție în interiorul paletului trebuie să ocupe o anumită cutie. Cutiile apar aleatoriu, astfel încât robotul construiește paletul într-un mod care permite plasarea fiecărui tip de cutie posibil, menținând în același timp stabilitatea paletului. Paletul este considerat complet atunci când este atinsă o condiție de greutate sau de înălțime pentru finalizare.

Stațiile de paletizare sunt echipate cu scannere de coduri de bare și porți de măsurare, a căror sarcină este de a măsura înălțimea cutiilor și de a le respinge pe cele care nu ating parametrii de calitate.

Stivuitorul este responsabil de construirea stivelor de tăvi de plastic pe care sunt livrate anumite tipuri de cutii. Tăvile sunt stivuite și transportate printr-un transportor cu role în afara stației. În spatele stivuitorului, există trei spații tampon desemnate pentru depozitarea stivei de tăvi. Cutiile de tip „eroare” (cod de bare ilizibil, măsurarea înălțimii în afara toleranței, direcție incorectă) sunt plasate de robot pe un transportor care le scoate din stații.

Pentru comunicarea între PLC și controlerul robotului Kawasaki, precum și cu controlerele transportoarelor cu role, este utilizat protocolul Ethernet/IP. Algoritmul și programul sunt soluții proprietare dezvoltate de furnizorul sistemului, compania ASTOR.

Sistemul este completat de panoul HMI Astraada PC Terminal, care afișează o aplicație de vizualizare rulând direct pe controlerul Astraada One. Datorită acestui lucru, operatorii au acces la o interfață pentru monitorizarea și configurarea întregului sistem.

Stațiile de paletizare sunt echipate cu un sistem de siguranță. Prima componentă a acestui sistem este CUBIC-S, un controler de siguranță suplimentar de la Kawasaki Robotics care monitorizează mișcările robotului în timp real. CUBIC-S împiedică robotul să atingă poziții în afara zonelor de siguranță desemnate. Acest lucru asigură siguranța operării sistemului de către operatori.

Stațiile de paletizare sunt echipate suplimentar cu încuietori de siguranță electromagnetice instalate la intrări, precum și cu butoane de siguranță situate atât în interiorul, cât și în exteriorul fiecărei stații. Apăsarea unui buton de siguranță sau intrarea neautorizată în stație declanșează o oprire de urgență imediată a robotului. Procesele de înlocuire a paleților și de inițiere a lucrului sunt descrise de o secvență de pornire (resetarea stației atât din interior, cât și din exterior), ceea ce sporește și mai mult siguranța sistemului.

Fiecare stație dispune de propriul sistem de control și siguranță, cu software care permite operarea ergonomică a funcțiilor sale. Drept urmare, ambele stații funcționează complet independent, ceea ce înseamnă că o perioadă de nefuncționare a unei stații, din cauza înlocuirii paleților sau a mentenanței, nu afectează operarea celeilalte.