Robot de sudură și sudarea cu robot – un ghid teoretic scurt

În acest articol vei afla:

- Ce este sudarea?

- Care este diferența dintre sudare, lipire, sudare prin presiune și lipire cu adeziv?

- Care sunt metodele de sudare manuală și robotică?

- Pentru ce sunt folosiți roboții de sudură?

- Este robotul de sudură o soluție bună pentru producție?

- Care este diferența dintre un robot de sudură și alți roboți industriali?

- Cum arată o stație de sudură?

- Este necesar un operator pentru o celulă de sudură robotică?

- Siguranța în sudură

- Cum sunt programați roboții de sudură?

- Care sunt provocările și limitările introducerii sudurii robotizate în producție?

- Surse

Ce este sudarea?

Ce este sudarea?

Sudarea este o metodă de îmbinare, un termen general care include procesele de unire a materialelor în diferite moduri. În sudură, materialele sunt încălzite și, cel mai important, topite la punctul de îmbinare, cu sau fără adăugarea unui material de adaos. Se consideră că spațiul creat după asamblarea elementelor nu trebuie să depășească 0,1 mm pentru a justifica renunțarea la îmbinare.

Care este diferența dintre sudare, lipire, sudare prin presiune și lipire cu adeziv?

Care este diferența dintre sudare, lipire, sudare prin presiune și lipire cu adeziv?

Pentru alte tehnici de îmbinare, nu este necesară topirea materialelor care urmează să fie unite, ci doar încălzirea acestora la o temperatură adecvată. De exemplu, în cazul lipirii, punctul de topire al aliajului de lipit este esențial și este întotdeauna mai mic decât cel al materialului de bază. În funcție de această temperatură, lipirea se împarte în:

- Lipire moale (sub 450°C)

- Lipire tare (peste 450°C)

Acest proces utilizează efectul capilar, asigurând umplerea completă a spațiului dintre suprafețe cu aliajul de lipit.

O altă tehnică este sudarea prin presiune. Acest proces implică, de obicei, încălzirea materialului până la o temperatură care îl face plastic, apoi aplicarea unei presiuni pentru o anumită perioadă de timp până când se formează o legătură permanentă. Exemple de metode de sudare prin presiune includ:

- Sudarea prin rezistență electrică – două piese sunt presate și supuse unui curent electric. Rezistența electrică la punctul de contact generează căldură, care topește suprafețele materialelor. Când curentul încetează, materialul se întărește, formând o legătură permanentă.

- Sudarea prin frecare – căldura este generată prin frecare și mișcare relativă între elementele de îmbinat. Acest proces implică mișcări de rotație și/sau translație ale uneia dintre componente față de cealaltă, sub presiune controlată.

- Sudarea prin role (mash seam welding) – constă în aplicarea presiunii asupra elementelor la temperatura camerei.

- Sudarea explozivă – cel mai spectaculos proces, care constă în aplicarea unei presiuni dinamice asupra suprafețelor de îmbinat, declanșată prin detonarea unui material exploziv plasat pe placa superioară.

- Sudarea prin difuzie – utilizează două fenomene: mai întâi are loc aderența, activând forțele care determină atragerea celor două suprafețe.

O altă tehnică de îmbinare este lipirea cu adeziv. Așa cum se știe, în acest caz este necesară utilizarea unui adeziv ca material de legătură. În funcție de cerințe, adezivii pot fi folosiți fără încălzire suplimentară sau la temperaturi ridicate.

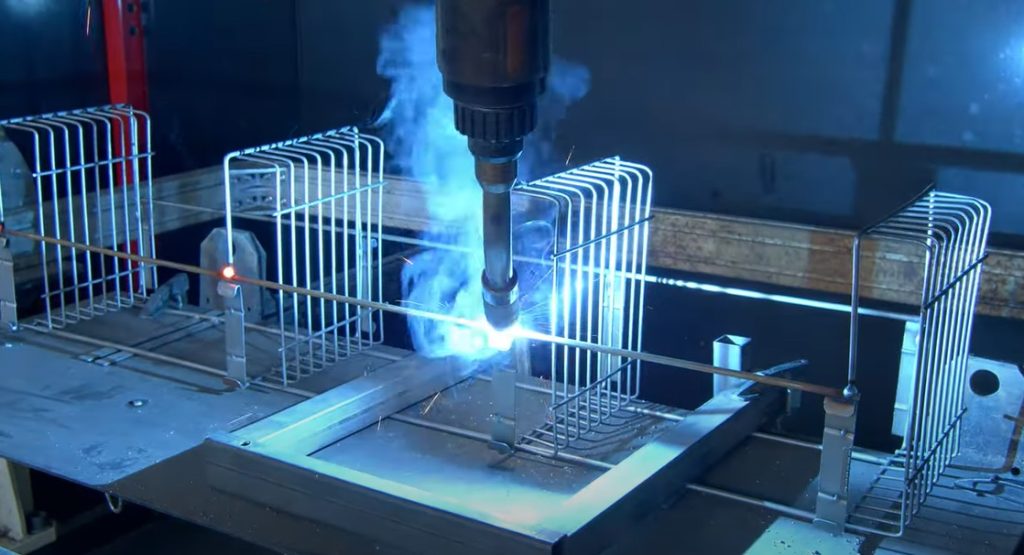

Care sunt metodele de sudare manuală și robotică?

Cele mai populare metode de sudare includ MIG/MAG, TIG și sudarea cu electrod învelit. Primele două metode diferă prin gazul de protecție utilizat. Dacă se utilizează un gaz inert – argon, heliu sau un amestec al acestora – vorbim despre metoda MIG (Metal Inert Gas). În cazul gazelor active sau al amestecurilor acestora cu gaze inerte, avem de-a face cu metoda MAG (Metal Active Gas).

Ambele metode sunt relativ ușor de automatizat sau robotizat, deoarece rolul electrodului este jucat de sârmă, astfel încât nu este necesar să se plaseze un alimentator suplimentar de sârmă lângă torță, ceea ce ar putea îngreuna accesul în fiecare punct al sudurii. În schimb, metoda TIG (Tungsten Inert Gas) utilizează un electrod de tungsten nefuzibil, iar procesul are loc într-un mediu de gaz inert. În acest caz, sudarea poate fi realizată atât cu, cât și fără adaos de sârmă, însă în a doua variantă este necesară potrivirea corectă a elementelor sudate.

În ceea ce privește electrodul acoperit, acesta este format dintr-un miez metalic și un strat de înveliș cu proprietăți specifice, care joacă rolul unui gaz protector în timpul fuziunii. Acest strat protejează baia de sudură împotriva aerului și a altor factori externi care ar putea afecta negativ procesul. Deși aceasta este cea mai populară metodă de sudare manuală, robotizarea sa este dificilă din cauza necesității schimbării frecvente a electrozilor și a controlului constant al distanței dintre torță și materialul sudat, deoarece electrodul se scurtează pe măsură ce se consumă. Aprinderea arcului este, de asemenea, mai dificilă, fiind realizată prin frecarea electrodului de materialul de bază.

Un alt exemplu este sudarea sub strat de flux (SAW – Submerged Arc Welding), unde electrodul, care este un fir metalic, se topește sub un strat de flux. În mod obișnuit, mai multe fire sunt utilizate pentru sudarea tablelor groase. Această metodă este aproape ideală pentru automatizare, în special pentru cordoane lungi de sudură fără schimbări de orientare, cum ar fi în construcția navală. Printre avantajele acestei metode se numără eficiența ridicată, viteza mare de sudare (până la 100 cm/min) și calitatea stabilă a îmbinărilor. Un dezavantaj este imposibilitatea observării băii de sudură, care este acoperită de flux, precum și necesitatea colectării fluxului și îndepărtării zgurii rezultate după fiecare sudură.

O metodă mai tradițională este sudarea cu gaz, care utilizează o flacără pentru a topi materialul în zona de îmbinare. Arderea este alimentată de un amestec de gaz combustibil (acetilenă sau propan-butan) și oxigen.

În cazul sudării cu laser, forma cordonului de sudură este diferită – mult mai îngustă, dar cu o penetrare adâncă. De asemenea, sursa de căldură este diferită, fiind un laser în loc de curent electric, ca în celelalte metode. Fasciculul laser este generat prin excitarea electronilor într-un material optic, cum ar fi sticla, cristalul sau un gaz, determinându-i să treacă temporar la un nivel energetic mai ridicat. Sudarea cu laser este mult mai rapidă decât metodele tradiționale și necesită mai puțină energie, ceea ce reduce deformarea materialului sudat – un aspect deosebit de important în cazul tablelor subțiri de aluminiu, unde chiar și metoda TIG poate să nu fie suficientă.

Pentru ce sunt folosiți roboții de sudură?

Sudarea este utilizată în numeroase industrii, de la industria auto la construcții. În domeniul construcțiilor, un exemplu îl reprezintă structurile metalice, cum ar fi grinzile și coloanele. De asemenea, sudarea este utilizată în realizarea conductelor, unde secțiunile individuale sunt îmbinate prin sudură, precum și în construcția de poduri.

În industria auto, un exemplu de componentă sudată este sistemul de evacuare. În industria mobilei, sudarea este utilizată, de exemplu, pentru picioarele mobilierului. Cel mai adesea, sudarea este folosită și pentru componentele utilajelor, cum ar fi axele.

Un exemplu interesant de elemente sudate sunt dispozitivele sub presiune, adică cele care funcționează la o presiune mai mare de 0,5 bari. Pentru acestea au fost create reglementări specifice, în special Directiva PED/2014/68/UE, care stabilește cerințe pentru evaluarea conformității, inspecțiile de calitate și testele nedistructive.

Este robotul de sudură o soluție bună pentru producție?

Este robotul de sudură o soluție bună pentru producție?

Un cobot de sudură sau un robot de sudură este o soluție rentabilă pentru producția în masă, unde precizia repetabilă este esențială. Pentru sudarea unor piese unice, un sudor calificat are un avantaj față de un robot, însă pe măsură ce volumul crește, oboseala umană și scăderea concentrării devin factori de risc, ceea ce nu este o problemă pentru un robot.

În cazul sudării manuale, un sudor poate observa imperfecțiunile și ajusta parametrii în timp real. Însă, în sudarea robotizată, procesul este rar supravegheat continuu de un operator. Acesta, de obicei, doar asamblează piesele în dispozitiv și îndepărtează elementul finit după finalizarea ciclului.

Utilizarea cobotilor – roboți colaborativi în procesele de sudură – devine tot mai populară. Aceștia permit programarea rapidă a punctelor prin ghidarea manuală a brațului, ceea ce accelerează semnificativ procesul. Totuși, acești roboți sunt, de obicei, mai mici decât cei tradiționali, ceea ce le limitează raza de acțiune, dar în același timp le permite accesul în zone greu accesibile.

Care este diferența dintre un robot de sudură și alți roboți industriali?

Roboții de sudură se disting prin caracteristici specifice, cum ar fi articulația cu cabluri interne. Această soluție permite rotirea axei finale la ±360° fără riscul de deteriorare a cablurilor.

De obicei, roboții de sudură au o sarcină utilă redusă – de la câțiva până la câteva zeci de kilograme – deoarece echipamentul montat pe braț nu este foarte greu. Totuși, viteza și raza de acțiune a manipulatorului sunt esențiale.

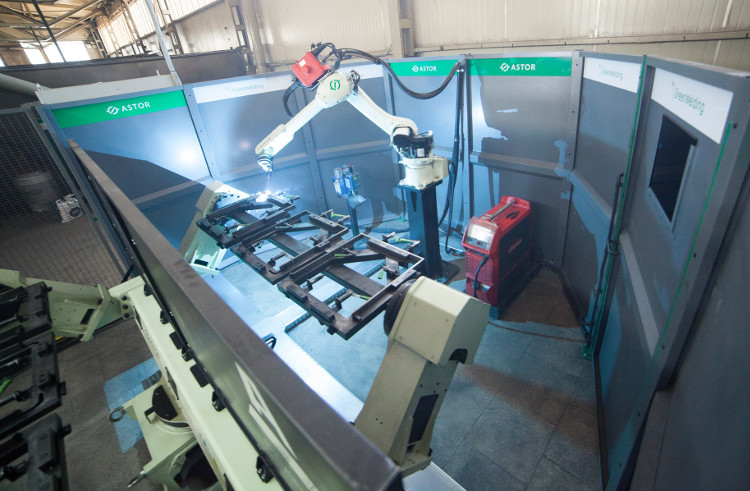

Pentru a îmbunătăți raza de acțiune, roboții sunt adesea montați pe piedestale, permițând extinderea spațiului de lucru. De asemenea, utilizarea șinelor liniare și a brațelor pivotante permite plasarea a doi roboți pe o platformă mobilă, optimizând astfel procesul de sudare, un exemplu fiind implementarea acestui sistem la compania Wiśniowski.

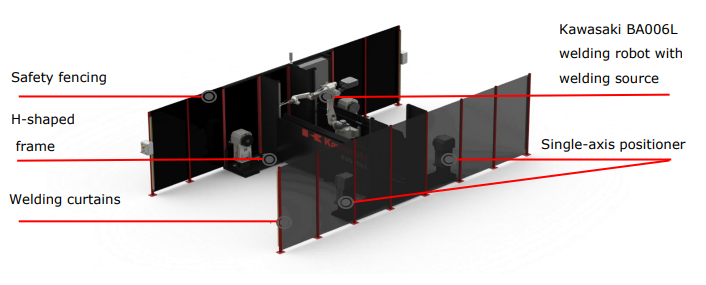

Cum arată o stație de sudură?

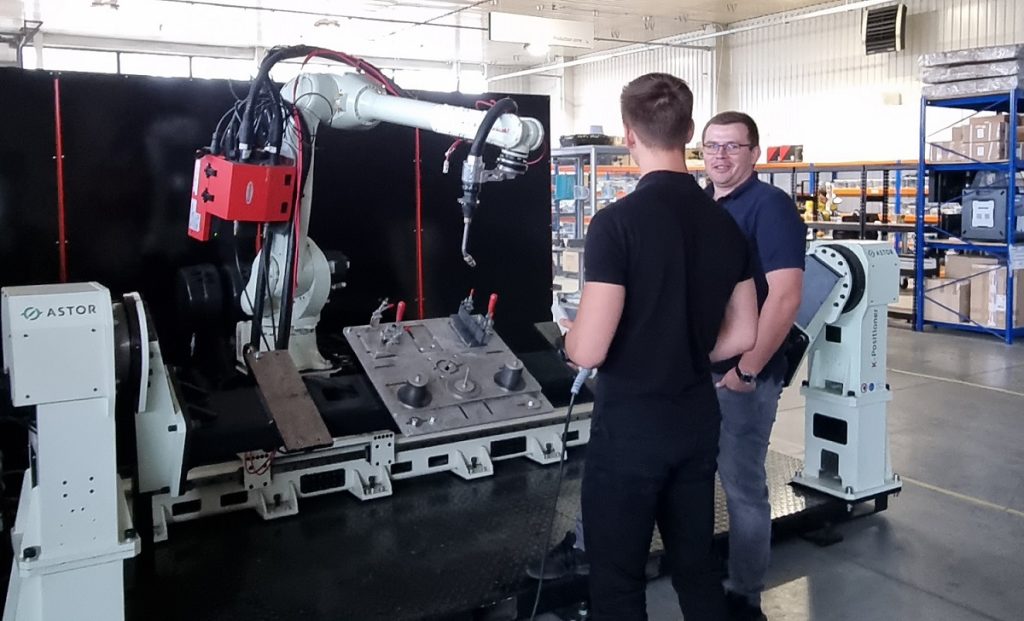

Pentru a optimiza procesul sau pentru a permite sudarea flexibilă a pieselor mai complexe, sunt adesea utilizate elemente suplimentare în stație, cum ar fi axe adiționale și echipamente de sudură (de exemplu, poziționer de sudură).

Roboții de sudură, pe lângă axele proprii – în cazul sudării, de obicei, sunt 6 – pot avea și axe externe suplimentare, cum ar fi o șină liniară sau un poziționer de sudură (mono- sau multi-axial). În majoritatea cazurilor, este posibilă conectarea a până la trei axe externe direct la controlerul robotului, dar dacă sunt necesare mai multe, se utilizează un controler multi-axial.

În general, axele suplimentare permit poziționarea corectă atât a robotului, cât și a piesei de lucru – acest lucru este deosebit de important pentru obiectele complexe, unde este dificil să se ajungă în anumite locuri, sau pur și simplu pentru piesele de dimensiuni mari, cum ar fi porți, vagoane sau șasiuri care nu încap în spațiul de lucru.

Un alt brevet interesant este utilizarea a doi roboți pentru a suda simultan o piesă pe două părți, ceea ce reduce deformările excesive pe o singură parte – cauzate de o cantitate mare de căldură în acel loc. Avantajul axelor liniare este modularitatea lor – acestea sunt formate din secțiuni de 1 sau 2 metri, permițând calcularea și selectarea exactă a lungimii care se potrivește cel mai bine nevoilor clientului.

În ceea ce privește axele rotative, sunt posibile cel puțin câteva configurații. Când discutăm despre axe suplimentare, trebuie menționată posibilitatea de cooperare cu un robot. Aceasta constă în urmărirea brațului manipulator – mai precis a punctului TCP al acestuia – după poziționerul de sudură rotativ. Astfel, procesul de sudură a arcurilor, de exemplu, devine mai ușor.

Pentru a preveni coliziunile, se utilizează conectori anti-coliziune. Dacă semnalul responsabil pentru acest aspect ajunge într-o stare joasă, robotul se oprește imediat. Repetabilitatea unui astfel de conector este, de asemenea, o problemă importantă. Când este deconectat și reconectat, punctul TCP al robotului trebuie să fie în aceeași poziție.

În plus, se poate folosi și detectarea canalului de sudură și corectarea cusăturii sudate. Vorbim despre un senzor laser. Cel mai adesea, astfel de dispozitive sunt utilizate pentru suduri lungi și acolo unde piesa se poate deforma în timpul sudării. Se poate spune că este un fel de sistem de viziune care analizează imaginea primită și o convertește în date utile, care sunt apoi trimise robotului.

Este important să ne amintim că razele laser trebuie să fie cât mai aproape de firul de sudură (de preferat la 2-3 cm de acesta). Datorită acestui fapt, inerția întregului sistem este redusă, deoarece trebuie amintit că robotul va reacționa doar după parcurgerea acestei distanțe. Desigur, acest lucru este important atunci când se utilizează un sistem online, adică măsurarea în timp real.

Este necesar un operator pentru o celulă de sudură robotică?

Cel mai adesea, operatorul montează piesele în dispozitiv și îndepărtează elementul final după încheierea ciclului de sudură, verificând calitatea sudurii. Operatorul poate, de asemenea, controla procesul de lucru al robotului sau schimba piesa de lucru.

Pentru ca robotul să primească informația că o nouă piesă va fi sudată, operatorul apelează comanda corespunzătoare pe panoul HMI, care este un element al fiecărei stații robotizate. Acest panou este folosit și pentru verificarea mesajelor despre funcționarea robotului.

Pentru ca robotul să primească informația că o nouă piesă va fi sudată, operatorul apelează comanda corespunzătoare pe panoul HMI, care este un element al fiecărei stații robotizate. Acest panou este folosit și pentru verificarea mesajelor despre funcționarea robotului.

Operatorul unui robot de sudură trebuie să aibă un certificat de finalizare a instruirii în utilizarea acestei mașini, eliberat de un centru autorizat. De obicei, înainte de a începe instruirea în sudură, o persoană trebuie să finalizeze un curs de bază privind operarea roboților. Competențele necesare și domeniul de cunoștințe sunt specificate în standardul PN-EN ISO 14732:2014-01.

Operatorul unui robot de sudură trebuie să aibă un certificat de finalizare a instruirii în utilizarea acestei mașini, eliberat de un centru autorizat. De obicei, înainte de a începe instruirea în sudură, o persoană trebuie să finalizeze un curs de bază privind operarea roboților. Competențele necesare și domeniul de cunoștințe sunt specificate în standardul PN-EN ISO 14732:2014-01.

Siguranța în sudură

Fiecare stație robotică are elemente ale unui sistem de siguranță. În Uniunea Europeană, producătorul trebuie să atașeze un document care confirmă conformitatea cu standardele aplicabile. Aceste cerințe definesc reguli clare pentru elementele sistemului de securitate utilizat.

Pentru protecția robotului și a operatorului, se folosesc garduri de protecție, senzori de lumină, scanere și sisteme de monitorizare a mișcării robotului. În caz de depășire a zonei de siguranță, sistemul va opri robotul în regim de urgență.

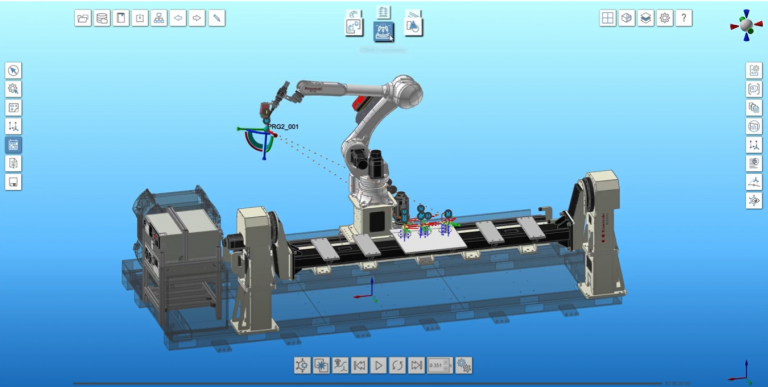

Cum sunt programați roboții de sudură?

Configurarea și programarea robotului industrial pot fi realizate în mai multe moduri – partea logică este programată folosind un software de utilitate, iar programele de mișcare sunt create parțial pe Teach Pendant și parțial într-un software care permite generarea diagramei de sudură.

Cel mai des este utilizată programarea prin învățare block. De asemenea, se pot folosi limbaje textuale pentru programare offline, unde traiectoria este generată automat pe baza modelului 3D al piesei de lucru.

În prezent, o soluție utilizată la scară tot mai largă este crearea unui geamăn digital al unei stații de lucru într-un program CAD/CAM. Aceste tipuri de programe permit generarea traiectoriilor, de exemplu, pentru sudarea unei piese de lucru pe baza modelului său 3D. Acest lucru face posibilă economisirea timpului atunci când piesa sudată este schimbată frecvent. Prin utilizarea unei astfel de facilități, producția nu trebuie oprită în timp ce se scrie un nou program, în special pentru predarea/salvarea punctelor.

Persoana potrivită poate programa în paralel piesa care urmează să fie realizată, într-un mediu de programare offline virtuală, unde a fost creată stația de sudare reală. Acest proces este mult mai rapid decât metoda tradițională de scriere a unui program, deoarece utilizatorul selectează doar marginea corespunzătoare, iar calea este generată automat. Nu este necesar să se ajungă la toate pozițiile pentru a salva punctele. De asemenea, nu este nevoie de conectarea la robot, deoarece este programare offline.

Cel mai important aspect aici este utilizarea unui postprocesor adecvat, care traduce un astfel de program în limbajul robotului. În acest tip de software, este posibilă și simularea funcționării componentelor suplimentare, cum ar fi un senzor laser sau funcțiile robotului, de exemplu, Touch Sensing (detectarea deplasării unei piese înainte de sudare) sau RTPM (Real Time Path Modification – modificarea traiectoriei în timp real).

Un exemplu de program de instruire în programarea roboților de sudare:

- Procesul de sudare – termeni de bază

• Divizarea proceselor conform PN-EN ISO 4063:2011

• Parametrii de bază ai procesului MIG/MAG

• Gaze de protecție

• Clasificarea materialelor de adaos pentru sudură

• Îmbinări sudate și clasificarea acestora

• Portofoliul de sudare Kawasaki: roboți din seria BA, roboți din seria RA

• Echipamente de sudare

• Surse de sudare MIG/MAG

• Diagrama schematică de funcționare

• Conectori

• Mentenanță

• Procese de sudare

• Stație robotică – operare de bază

• Componente ale unei stații de sudare

• Comunicare Ethernet IP

• Funcționarea sursei de sudare și a robotului

• Determinarea punctului TCP al robotului

• Determinarea și introducerea parametrilor de sarcină

• Colaborarea dintre robot și poziționer

• Programarea robotului în limbaj block

• Înregistrarea traiectoriilor

• Setarea parametrilor pentru căile de sudură

• Program de conversie – copiere/deplasare a traiectoriilor

• Sudare cu mișcări oscilatorii

• Corectarea punctelor în funcție de poziția piesei – Touch Sensing

• Corectarea punctului de start al sudurii – Start Point Sensing

• Corectarea traiectoriei de sudare în timp real – RTPM

• Corectarea punctelor pe baza modificării TCP-ului robotului

Care sunt provocările și limitările introducerii sudurii robotizate în producție?

Există o serie de provocări și limitări asociate utilizării roboților de sudare. De exemplu, departamentele de producție care realizează producție în loturi mici, cu o variabilitate foarte mare a detaliilor, nu găsesc întotdeauna o justificare economică pentru o astfel de investiție.

În ceea ce privește condițiile de lucru cu piesele de sudură, roboții de sudare nu pot funcționa în aer liber din cauza condițiilor meteorologice variabile, inclusiv temperaturii și precipitațiilor. În plus, nu este ușor de transportat un robot de sudare cu toate accesoriile sale, ceea ce înseamnă că utilizarea sa este, în general, limitată la un singur loc de producție.

În cazul structurilor de oțel înalte situate în exterior, este mai indicată utilizarea sudurii manuale, unde operatorii pot lucra folosind platforme de ridicare.

Surse

[1] https://lasers.llnl.gov/education/how-lasers-work

[2] https://www.prs.pl/uploads/zasady_certyfikacji_personelu_spawalniczego_20191011.pdf

Articolul se bazează pe următoarele standarde:

- DS/EN ISO 13920 (Sudură – Toleranțe generale pentru construcții sudate – Dimensiuni pentru lungimi și unghiuri – Formă și poziție (ISO 13920:2023))

- PN-EN 1418:2000 / PN-EN ISO 14732:2014-01 – Personal de sudare