Jak zaimplementować zaawansowany regulator procesowy zastępujący sterowanie PID?

Kontakt w sprawie artykułu: Jacek Czeczot - 2018-10-10

Z tego artykułu dowiesz się:

- Jak przebiega implementacja zaawansowanego regulatora procesowego

- Jakie czynniki negatywnie wpływają na wydajność procesu produkcyjnego

- Na temat implementacji bloków w przemysłowych systemach sterowania

W przemysłowych układach sterowania, do stabilizacji parametrów procesu powszechnie wykorzystuje się regulator PID. Wynika to przede wszystkim z faktu, iż implementacja takiego regulatora w sterowniku PLC jest znacznie uproszczona – dzięki dostępności bibliotecznych bloków funkcyjnych realizujących odpowiednie obliczenia oraz zapewniających dodatkowe ważne funkcjonalności, takie jak np. bezuderzeniowe przełączanie między trybami MAN/AUTO, ograniczenie działania części całkującej oraz dostępność procedury samostrojenia.

W konsekwencji, w praktyce, implementacja regulatora PID ogranicza się do odpowiedniego użycia gotowego bloku funkcyjnego regulatora PID. Niestety, nawet jeśli dostępna jest funkcja samostrojenia, trudno jest uzyskać satysfakcjonującą jakość regulacji, gdyż regulator PID posiada znaczne ograniczenia uniemożliwiające jego skuteczne stosowanie do regulacji procesami nieliniowymi o zmiennych parametrach zależnych od zakresu produkcji oraz zewnętrznych zakłóceń.

Najlepszym przykładem są tu procesy nagrzewania/chłodzenia, obecne praktycznie we wszystkich gałęziach przemysłu, w szczególności w przemyśle spożywczym, chemicznym, kosmetycznym, farmaceutycznym, itp. W uproszczeniu polega to na tym, że w zależności od warunków technologicznych lub aktualnie realizowanej receptury, zmianie ulega ilość oraz rodzaj nagrzewanej/chłodzonej substancji.

W efekcie, wykorzystując regulator PID, można uzyskać poprawny przebieg procesu nagrzewania/chłodzenia tylko w niektórych przypadkach. Dla innych receptur i warunków technologicznych, proces grzania/chłodzenia przebiega niewłaściwie.

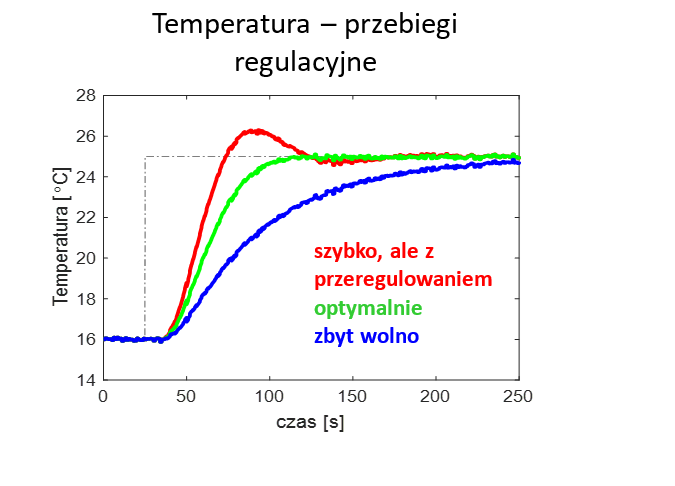

Sytuację taką ilustruje poniższy rysunek przedstawiający przykładowy przebieg zmian temperatury w procesie nagrzewania. Zbyt wolne nagrzewanie (kolor niebieski) sprawia, że czas trwania całego procesu znacznie się wydłuża. Szybkie nagrzewanie (kolor czerwony) pozwala z kolei skrócić czas trwania procesu, jednak kosztem przegrzania produktu, które może doprowadzić do jego zniszczenia. Ponadto, każde przegrzanie to nadmiar energii niepotrzebnie dostarczonej do procesu.

Prawidłowo działający regulator powinien zapewniać optymalne nagrzewanie (kolor zielony), które charakteryzuje się możliwie najkrótszym czasem trwania przy braku niepotrzebnego przeregulowania. Przy tym, przebieg nagrzewania powinien być niezależny od zmieniających się warunków technologicznych oraz wymagań procesowych. Takiej pracy nie zapewni regulator PID – może go zapewnić jedynie wykorzystanie zaawansowanego regulatora procesowego.

Implementacja zaawansowanego regulatora procesowego

W powszechnej opinii, implementacja zaawansowanego regulatora procesowego jest trudna i wymaga dużej wiedzy i doświadczenia. W rzeczywistości wymaga ona zapisania dedykowanego kodu programu w sterowniku PLC, strojenia i uruchomiania w warunkach przemysłowych, co rzeczywiście wymaga dużego nakładu pracy.

Proponowane rozwiązanie pozwala na szybką i efektywną implementację zaawansowanego regulatora przemysłowego w warunkach przemysłowych dzięki dostępności bibliotecznego bloku funkcyjnego dla sterownika PLC, utworzonego na podobieństwo bloku funkcyjnego regulatora PID. Blok ten realizuje obliczenia niezbędne do prawidłowego działania zaawansowanego regulatora, zwalniając tym samym użytkownika z obowiązku zapisywania dodatkowego kodu w sterowniku.

Ponadto, w bloku dostępne są dodatkowe funkcjonalności niezbędne w zastosowaniach przemysłowych, takie jak bezuderzeniowe przełączanie między trybami MAN/AUTO, ograniczenie wielkości wyjściowej oraz dostępność prostej procedury samostrojenia. W konsekwencji, implementacja takiego zaawansowanego regulatora przemysłowego przypomina implementację regulatora PID.

Użytkownik wybiera blok funkcyjny, umieszcza go w strukturze programu dla sterownika PLC, konfiguruje i uruchamia. W zamian otrzymuje znaczną poprawę jakości sterownia, która pozwala uwzględniać nieliniowości oraz zmienne warunki pracy procesu. Nawiązując do przykładu procesu nagrzewania pokazanego na rysunku, można powiedzieć, że regulator PID może zapewnić optymalny przebieg procesu nagrzewania tylko w ściśle określonych warunkach.

Przy zmianie tych warunków działanie regulatora PID powoduje, że proces nagrzewania przebiega zbyt wolno lub szybko, ale z przegrzaniem. Proponowany zaawansowany regulator procesowy zapewnia taki sam (optymalny) przebieg praktycznie niezależnie od zmian warunków technologicznych oraz wymagań procesowych. Pozwala to na zniwelowanie efektów, które negatywnie wpływają na wydajność procesu produkcyjnego, a w szczególności na:

- zmniejszenie nadmiernego zużycia energii i materiałów:

Nieoptymalnie działający układ sterowania sprawia, że prowadzenie procesu technologicznego pochłania nadmierne ilości energii i materiałów. Kontynuując przykład procesu nagrzewania/chłodzenia, niewłaściwe sterowanie naprzemiennie powoduje niepotrzebne zużywanie energii na nadmierne grzanie (zużycie gazu, pary wodnej, energii elektrycznej, itp.) lub na nadmierne chłodzenie (zużycie wody lodowej, energii elektrycznej, itp.). Możliwe jest także nadmierne zużywanie materiałów wykorzystywanych bezpośrednio w procesie produkcji; - zmniejszenie nadmiernego zanieczyszczenia środowiska naturalnego:

Nieoptymalnie działający układ sterowania przyczynia się znacząco do wzrostu emisji zanieczyszczeń (np. poprzez niewłaściwe sterowanie procesami spalania) oraz do generowania nadmiernej liczby odpadów produkcyjnych nienadających się do dalszego przetworzenia; - zmniejszenie nadmiernej liczby przestojów w cyklu produkcyjnym:

Nieoptymalnie działający układ sterowania może przyczyniać się do nadmiernej awaryjności elementów instalacji technologicznej, np. na skutek niepotrzebnego przegrzewania, zbyt szybkiego chłodzenia, zbyt intensywnego przestawiania zaworów lub klap regulacyjnych, itp. Konieczność usuwania tych awarii wymaga dodatkowych, nieplanowanych przestojów w produkcji.

Opisywane rozwiązanie pozwala więc szybko i efektywnie implementować zaawansowany regulator procesowy, co przyniesie wymierne korzyści wynikające z oszczędności energii oraz wzrostu jakości produktu końcowego. Możliwe jest także uzyskanie wszechstronnego wsparcia technicznego w przypadku trudności z implementacją.

Implementacja bloków w przemysłowych systemach sterowania

Kontrolery PAC, które standardowo wykorzystywane są w aplikacjach o charakterze procesowym, już dawno przestały pełnić funkcje wyłącznie sterujące. Wzrost wydajności i mocy obliczeniowej tych urządzeń pozwala na realizację zadań związanych także z optymalizacją algorytmów sterowania, która w efekcie przekłada się na minimalizację kosztów produkcji, podniesienie bezpieczeństwa systemów oraz zmniejszenie emisji zanieczyszczeń, co obecnie ma kluczowe znaczenie w kontekście ochrony środowiska i spełniania norm emisyjnych.

Nie byłoby to możliwe, gdyby nie (inteligentne) zaawansowane algorytmy sterowania, które uzależniają prowadzenie procesu od wielu innych czynników zewnętrznych. Regulatory PID jako jeden z kluczowych elementów takich systemów odgrywają tu bardzo ważną rolę i w wielu przypadkach to właśnie od nich zależy efektywność sterowania procesem, stąd tak dużą wagę przykłada się do ich właściwego strojenia dostosowanego do specyfiki procesu.

Świadomość użytkowników systemów o ich znaczącym wpływie na optymalizację produkcji jest duża, jednakże znalezienie uniwersalnych parametrów ich pracy jest zawsze kompromisem. Dlatego w systemach procesowych stosuje się kontrolery PAC, które dają dużą swobodę programowania w różnych językach oraz, co ważne, pozwalają na budowanie własnych algorytmów i bloków sterowania, które – w porównaniu ze standardową ofertą producentów sprzętu – będą lepiej dopasowane do potrzeb instalacji i środowiska, w jakim system będzie pracować.

Bardzo dobrym przykładem są tu kontrolery serii PACSystems RX3i od GE Automation&Controls. Możliwość programowania w 4 różnych językach (w tym FBD oraz C) pozwala na implementację opisanych powyżej bloków funkcyjnych zaawansowanego regulatora procesowego w postaci biblioteki, którą można wykorzystać w wielu kolejnych projektach.

Autor:

Dr hab. inż. Jacek Czeczot

Instytut Automatyki, Politechnika Śląska, Gliwice