Ethernet/IP w robotach Kawasaki

Kontakt w sprawie artykułu: Kamil Zajdel - 2016-04-18

Z tego artykułu dowiesz się:

- Czym charakteryzuje się protokół Ethernet/IP

- Jakie są korzyści dla użytkownika przy zastosowaniu protokołu Ethernet/IP

Protokoły komunikacyjne to oszczędność czasu, bezpieczeństwo wymiany danych i łatwość konfiguracji. Trudno wyobrazić sobie bez nich współczesną automatykę i robotykę przemysłową. Jeden z nich dostępny jest bezpłatnie w robotach przemysłowych Kawasaki. Pozwala to na oszczędność kilku tysięcy złotych, bez kompromisów w sferze funkcjonalności stanowisk zrobotyzowanych.

Kurs Ethernet IP w robotach Kawasaki

Dodatkowe materiały i lekcje dla kursantów:

Począwszy od wersji oprogramowania „ASE_010100W37” w robotach Kawasaki został wprowadzony, w standardzie, protokół komunikacyjny Software Ethernet/IP ( Software Ethernet Industrial Protocol ). Jest to protokół przemysłowy wspierany przez organizacje takie jak Open DeviceNet Vendor Association (ODVA), ControlNet International (CI) oraz Industrial Ethernet Association (IEA). Pojawił się na rynku w roku 2001 i obecnie jest jednym z najbardziej popularnych i sprawdzonych rozwiązań wykorzystywanych do komunikacji w automatyce przemysłowej.

Cechy protokołu

Przy komunikacji w protokole Software Ethernet/IP mamy do czynienia z dwiema grupami urządzeń, adapterami oraz scannerami. Adaptery to urządzenia końcowe, takie jak np. wyspy I/O czy czujniki, choć oczywiście nic nie stoi na przeszkodzie, aby były nimi także bardziej zaawansowane elementy automatyki, np. sterowniki PLC.

Z drugiej strony występują scannery, czyli urządzenia, które inicjują komunikację, wysyłając zapytanie do adapterów oraz dostarczają do nich konfigurację dotyczącą połączenia. Pod pojęciem konfiguracji połączenia rozumiemy parametry takie, jak wielkość ramki, offset, RPI (Requested Packet Interval) i inne. Scannerem sieci Ethernet/IP może być na przykład robot przemysłowy, a główne cechy protokołu, w kontekście pracy robotów Kawasaki są następujące:

- prędkość komunikacji 10/100 Mbit/s,

- wykorzystanie do fizycznego połączenia kabla ethernetowego kategorii 5e lub wyższej ze złączem RJ45,

- konfiguracja IP przy pomocy programatora ręcznego robota,

- opcje robota w zależności od potrzeby: jako scanner oraz jako adapter,

- w opcji scanner: możliwość komunikacji maksymalnie z trzema adapterami,

- możliwość wykorzystania do 960 sygnałów wejściowych i 960 sygnałów wyjściowych (sumarycznie dla wszystkich adapterów!) po stronie robota,

- konieczność stworzenia indywidualnej sieci dla komunikacji TCP/IP poprzez Ethernet oraz komunikacji TCP/IP poprzez Software Ethernet/IP w przypadku jednoczesnego korzystania z obu funkcji.

Jednym z wyróżników opisywanego protokołu jest sposób reprezentacji danych. W odróżnieniu od innych protokołów, gdzie dane często są przesyłane w formie rejestrów i bitów, tutaj ich struktura opiera się na obiektach CIP (Common Industrial Protocol). Dzięki temu konfiguracja wymiany danych jest szybsza oraz pozwala integrować w jeden system urządzenia pochodzące od różnych producentów.

Korzyści dla użytkownika

Ogromną zaletą Ethernetu/IP jest łatwość konfiguracji. Pomimo złożoności komunikacji, jej parametryzacja nie wymaga wielu ustawień. Do wymiany danych pomiędzy urządzeniami wystarczy prawidłowe ustawienie wielkości i struktury ramki oraz właściwe zaadresowanie urządzeń. Obsługa opisywanego protokołu w robotach Kawasaki dostępna jest w standardzie.

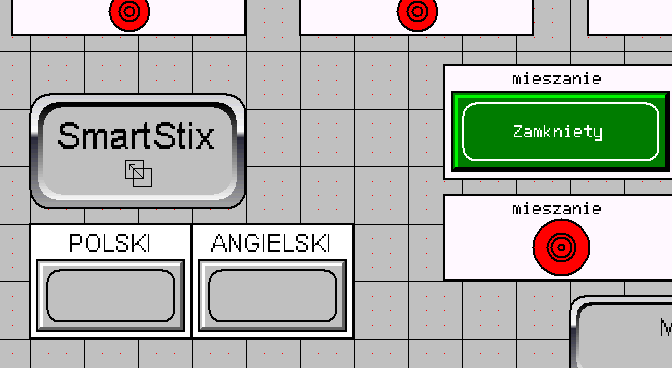

Oznacza to, że użytkownik nie musi inwestować w dodatkowe karty komunikacyjne, aby spiąć robota z systemem sterowania zainstalowanym na linii montażowej. Na rynku dostępnych jest szereg komponentów automatyki obsługujących standardowo Ethernet/IP. Są wśród nich rozwiązania od firm: Allen Bradley, Omron, a także źródła spawalnicze np. Fronius, czy czujniki siły firmy Schunk. Integrując robota przemysłowego z systemem sterowania, warto zwrócić szczególną uwagę na rozwiązania Horner APG, które w kompaktowej obudowie integrują sterownik PLC z panelem HMI.

Oprócz funkcji sterujących i wizualizacyjnych, urządzenia te mogą pracować również jako koncentratory danych w systemie. Bardzo bogate możliwości komunikacyjne dostępne w standardzie pozwalają zbierać i udostępniać informacje procesowe do innych urządzeń i systemów odpowiedzialnych za planowanie i optymalizację produkcji. Oprócz tego urządzenia mogą lokalnie składować informacje serwisowe, pozwalając w łatwy sposób prześledzić wszystkie parametry związane z prowadzoną produkcją, a dostęp do ekranów HMI może być zdalny dzięki obsłudze WebMI.

Taka integracja pozwala nie tylko optymalizować koszty systemu, ale w pełni wykorzystać możliwości układu automatyki, podnosząc jakość i efektywność produkcji. Jedynym warunkiem, jaki należy spełnić w celu integracji z robotem Kawasaki, jest zadbanie o jego aktualną wersję oprogramowania.

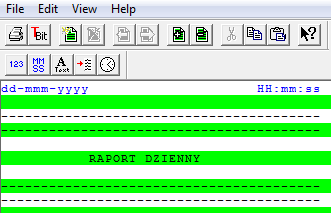

Pod adresem https://www.astor.com.pl/wsparcie znajduje się artykuł bazy wiedzy „Konfiguracja Ethernetu/IP pomiędzy robotem Kawasaki a sterownikiem firmy Horner”. Artykuł opisuje konfigurację połączenia tych urządzeń, w której robot jest scannerem, natomiast sterownik -adapterem.